聚乙烯(PE)特性

聚乙烯(PE)特性

一、工艺特性 (2)

二、制品与模具 (2)

三、树脂准备 (3)

四、成型工艺 (3)

聚乙烯(PE)是目前世界上产量最大,应用最普遍的一种热塑性塑料。由于它不仅化学性能稳定,气体渗透性低,吸水性小,介电性能高,而且还具有无毒、无味,原料易得,价格低廉,加工容易等优点,被广用于电气、化学、食品、机械制造、以及农业、医药卫生、家庭日用等各个方面。 一、工艺特性

聚乙烯(PE)有如下工艺特性:

1、聚乙烯(PE)熔体属于非牛顿型流体,它的剪切速率与剪切应力之间呈非线性关系,并且具有假弹性材料的特性,当所施应力释去时有一定程度的弹性回复。

2、和其它结晶型聚合物相似,聚乙烯(PE)有着较为明显的熔点,软化温度范围小(约3~5°C ),结晶度随温度的上升而下降。表1-1为聚乙烯(PE)的密度与熔点之间的关系.

表5-1 聚乙烯的密度与熔点

密度范围

熔点温度,°C LDPE 0.910~0.925 108~126 MDPE 0.926~0.940 126~134 HDPE 0.941~0.965

126~137

3、纯聚乙烯(PE)的热氧化性能较差,在不和氧接触的情况下分解温度可达300°C 以上,而一旦和氧接触,温度超过50°C 就有被氧化的倾向,氧化后的聚乙烯不仅色泽变黄,而且其物理性能和电气性能等均有下降的趋势,因此,在聚乙烯树脂出厂之前通常都添加了适量的抗氧化剂。

4、在注塑时,熔融状态下的树脂要承受很高的剪切应力,此时分子量分布对熔体的流动性有着较大的影响,由于分子量分布较宽的流动性较好,因而在聚乙烯中有时也加入了适量的低分子量聚乙烯(PE)树脂以加宽分子量分布,达到改善流动性之目的,但这样做会影响其机械物理性能,造成拉伸强度、耐应力开裂、柔软性以及耐热性等有所下降。

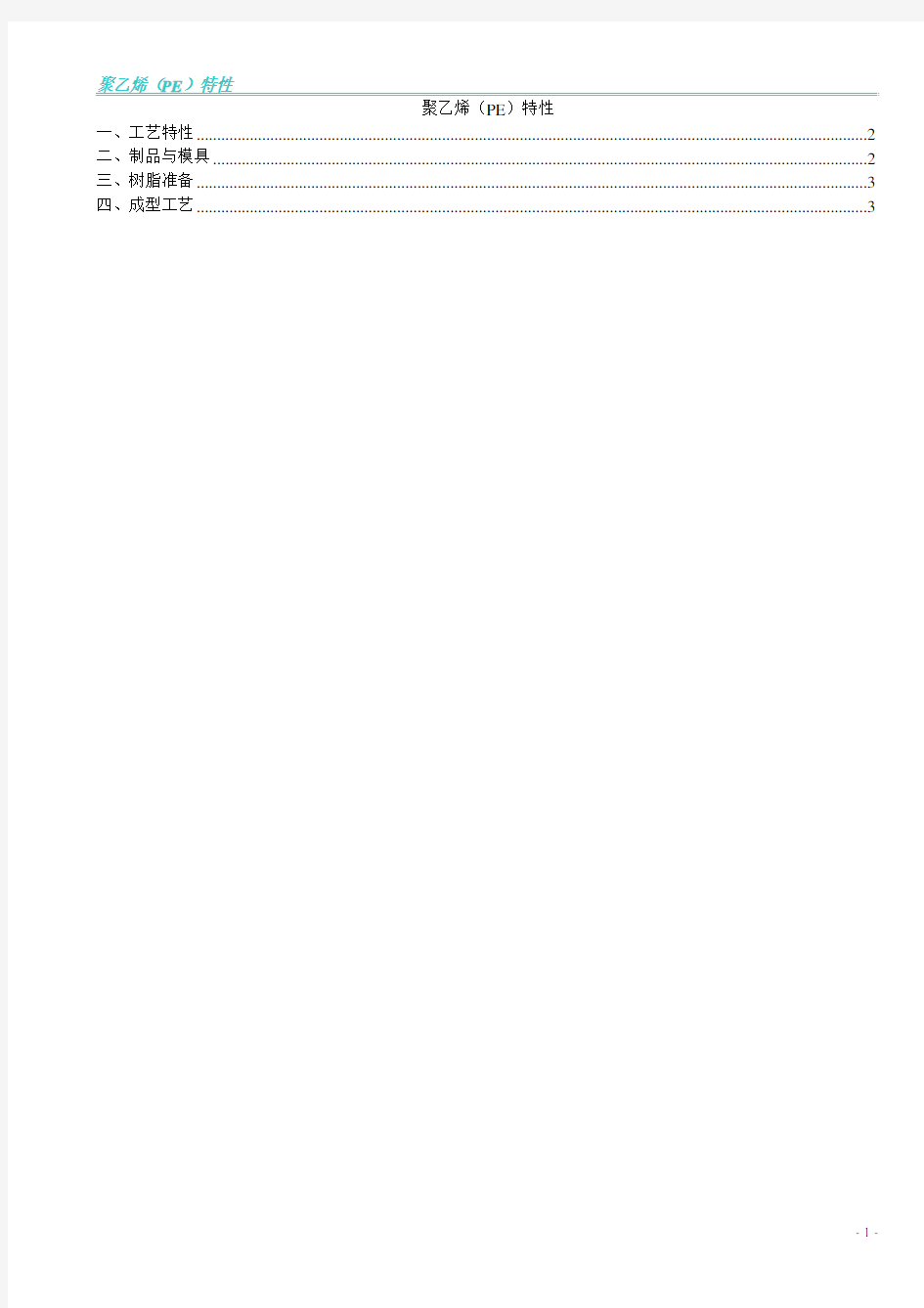

5、图1-1、图1-2分别为料筒筒温度与聚乙烯(PE)熔体流动长度的关系和注射压力与聚乙烯(PE)熔体流动

线流动长度的关系

螺旋线流动长度,c m

注射压力,MPa

图1-2 注射压力与螺旋

螺旋线流动长度的关系

图1-1 聚乙烯(PE)料筒温度与

料筒温度,°C

螺旋线流动长度,c m

长度的关系。从中可以看出,注射压力的变化对聚乙烯熔体流动性的影响要比料筒温度明显,这在成型中是十分重要。但需注意,在高剪切速率下易使聚乙烯熔体出现破裂现象。实验证明,当剪切力达3.41X105Pa ,剪切速率超过238.0s -1时,就会使制品表面出现毛糙、斑纹等熔体破裂现象。因此,聚乙烯熔体存在着临界的剪切速率和应力问题,在成型过程中须控制在临界值以下。

6、聚乙烯(PE)的吸水性能较低(<0.01%),可以不进行干燥处理。

7、收缩率大而且方向性明显,制品易翘曲变形,须注意模具的设计和成型工艺的合理性。 8、为防止颜料出现迁移性,需注意对着色剂的选择,如油溶红等一般不宜采用。 9、聚乙烯(PE)对设备无特殊要求,一般均可使用。 二、制品与模具

1、制品

制品的壁厚与熔体的流动长度有关,而聚乙烯(PE)的流动性又随着密度的不同有所不同,因此在选择制品的壁厚时需充分考虑流动比。低密度聚乙烯(PE)的流动比为280:1,高密度聚乙烯(PE)的流动比为230:1。

在选取制品的壁厚时,还应考虑其收缩率的影响关系。表2-1为低密度聚乙烯(PE)制品的壁厚与成型收缩

率的关系。

表2-1 聚乙烯制品壁厚与收缩率关系

制品壁厚范围。mm 成型收缩率,%

1~3 1.5~2

3~6 2~2.5

>7 2.5~3.5 从有利于熔体流动、减少制品收缩来考虑,聚乙烯制品的壁厚应不小于0.8mm,一般可在1~3.5mm之间选取。其脱模斜度:模芯部份沿脱模方向为25′~45′,模腔部份为20′~45′。

2、模具

防止因收缩不均,方向性明显所引起的翘曲、扭曲等问题,以及对制品的性能所产生的影响(一般沿料流方向的冲击强度为垂直于料流方向的3倍左右),应注意浇口位置的选择。

聚乙烯(PE)质软易脱模,对于侧壁带有浅凹槽的制品,所采取强行脱模的方式进行脱模。排气孔槽的深度应控制在0.03mm以下。

三、树脂准备

除了带有各种添加剂的品级外,注塑所用的聚乙烯一般是呈乳白色的球形或圆柱形颗粒。其流动性是用熔体指数(MI)予以表示,即温度为190°C,负荷为2160g下,10分钟内熔体通过孔径为2.1mm,长度为8mm孔的克数。熔体指数值越小,树脂的分子量就越大,流动性差,加工性能也就越差。表2-2为聚乙烯(PE)的密度与熔体指数的关系、表2-3为熔体指数的变化与性能之间的关系。

表2-2 不同密度的聚乙烯与熔体指数范围

密 度 熔体指数范围

低密度聚乙烯(PE) 0.912~0.925 1~31

中密度聚乙烯(PE) 0.926~0.941 0.5~20

高密度聚乙烯(PE) 0.942~0.965 0.2~8

表2-3 熔体指数与聚乙烯性能的关系

熔体指数的变化

性 能

下降 升高

熔融粘度 ←-------------------------

制品表观光泽 -------------------------→

制品透明度 -------------------------→

成型收缩率 -------------------------→

拉伸强度 ←-------------------------

相对伸长率 -------------------------→

冲击强度 ←-------------------------

耐应力开裂性 ←------------------------- 注塑用的聚乙烯(PE)为了保证制品具有一定的机械强度,通常选用熔体指数稍低的级别,而对于强度要求不高、薄壁、长流程的制品,熔体指数就可以选择稍大一些。

由于聚乙烯的吸水性甚小(<0.01%),而成型中的水分允许会含量可达0.1%左右,因此在成型加工之前不必进行干燥处理,对于那些因包装不严、贮藏不当引起水分过量的颗粒,可在70°C~80°C温度下干燥1~2小时。

四、成型工艺

1、注射温度

虽然聚乙烯(PE)的熔点不高,料筒温度对熔体流动性的影响不如注射压力,但在成型过程中,由于结晶晶核的熔融需吸收大量的热量,故料筒温度的选择点远较熔点高(通常要高出数十度),这样对改善熔体流动性也是有利的。当然,在提高温度时,还须注意防止熔体的氧化变色,以及对制品的性能、成型收缩率等的影响和溢边的可能性。图4-1、4-2分别表示料筒温度与制品的拉伸强度关系,以及对成型收缩率的影响。图4-3为温

度与相对伸长率的关系。从中可以看出,不同的料筒温度对聚乙烯(PE)性能的影响将有所不同,因此在温度选

伸长率的关系图4-3 料筒温度与

料筒温度,°C

伸长率,%

1

23收缩率,%

料筒温度,°C

图4-2 料筒温度与

收缩率的关系

拉伸强度的关系图4-1 料筒温度与

料筒温度,°C 拉伸强度,M P a

择上,应根据制品的要求和成型情况而选择合适的料筒温度。

在一般情况下,聚乙烯(PE)料筒温度所选择的范围是根据其密度情况而定,低密度聚乙烯(PE)在160°C~220°C 之间。温度在料筒上的分布情况则要求加料段宜低些,以免出现物料粘附于螺杆上,进而造成加料不畅。

2、注射击压力与注射速度

注射压力的选择是根据制品的壁厚情况和熔体的流动性,以及模具情况综合考虑的。由于聚乙烯(PE)在熔融状态下的流动性能较好,因此选取较压力下进行成型是可以满足大多数制品的要求,除了薄壁、长流程、窄浇口的制品和模具要求注射压力较大外(120MPa 左右),对于易流动的厚壁制品,其注射压力可在60~80MPa 间选取。一般制品的注射压力均在100MPa 以下。

图4-4、图4-5分别表示注射压力对成型收缩率的影响和保压压力对成型收缩率的影响。可以看出,无论

图4-5 保压压力与

保压压力,MPa

收缩率,%

成型收缩率的关系成型收缩率的关系

收缩率,%

注射压力,MPa 图4-4 注射压力与

是注射压力增加还是保压压力的增加,对制品收缩率的降低是有利的,但压力过大有可能导致制品内应力的增加,这是压力选择时需注意的问题。

从生产效率而言,人们总是希望熔体能快速充满模腔,制品得以及时脱模,以便缩短整个成型周期,但由于聚乙烯(PE)熔体在高速运动过程中,存在着熔体破裂的倾向,因此在成型过程中,不宜选用高速注射,而应选用中速注射或慢速注射。对于流动性较好的聚乙烯(PE)熔体,在一定的注射压力作用下,选用中等注射速度足能满足大部份制品的成型要求。

3、模具温度

模具温度的高低对聚乙烯(PE)制品有较大的影响,即模具温度高,熔体冷却速度慢,制品的结晶度更高,硬度、刚性均有所提高,但随着模具温度的提高对制品的收缩率显然是不利的,这从图4-6中可以看出。而模具温度低,熔体的冷却速度快,所得制品的结晶度低,透明性增加,呈现柔韧性,但内应力也随着增加,收缩的各向异性明显增加,易出现翘曲、扭曲等问题。 模具温度选择的范围应根据密度的不同而有所不同,通常低密度聚乙烯(PE)的模具温度为35~55°C,高密度聚乙烯(PE)为60~70°C。在选取时,还应收缩率,%

模具温度,°C 图4-6 模具温度与

注意制品的形状与温度选择间的关系,如箱形、框形制品常以模腔温度高于模芯温度的办法来解决其侧壁易变形的问题。

4、成型周期

在聚乙烯(PE)注射过程中,除了注意要有适当的注射时间和冷却时间外,还应注意要有足够的保压时间,以弥补因熔体收缩时所产生的缺料问题,否则在制品中易出现气泡、凹陷等缺陷。

保压时间的长短应根据流道、浇口厌,制品的壁厚而定,一般在10~30秒之间选择。