压敏胶的初粘力到底怎么测试

压敏胶的初粘力有几种测试方法?

压敏胶粘剂,是一类具有对压力有敏感性的胶粘剂,主要用于制备压敏胶带。一般压敏胶的剥离力有(胶粘带与被粘表面加压粘贴后所表现的剥离力)<胶粘剂的内聚力(压敏胶分子之间的作用力)<胶粘剂的粘基力(胶粘剂与基材之间的附着力)。这样的压敏胶粘剂在使用过程中才不会有脱胶等现象的发生。

初粘性的定义:压敏胶粘剂在非常轻的压力下粘在物体表面的性质。初粘性由胶粘剂快速润湿其接触表面的能力确定。

目前,全球常见用来评价压敏胶初粘性的方法有四种,分别是环形初粘力、探针初粘力、滚球初粘性和滚距法(和球号记录不同)。尽管同一种压敏胶使用这些方法得到的数值并不相同,但还是能够区分不同压敏胶的相对粘接性能,下面就列出了各种试验方法的说明。

全世界初粘性的标准试验方法

试验方法

说明PSTC GB/T ASTM JIS FINAT

环型初粘力PSTC-16 31125-2014 D6195(B)FTM9

探针初粘力D2979

滚球初粘性GB/T4852(A)0237

滚距初粘性PSTC-6 GB/T4852(B)D3121

环形初粘力在近年来已成为最可靠的试验方法,因为这种方法可以得到重复和一致的数据。现在大部分胶带和标签生产商在他们公开的产品资料中只报告环形初粘力的数据。

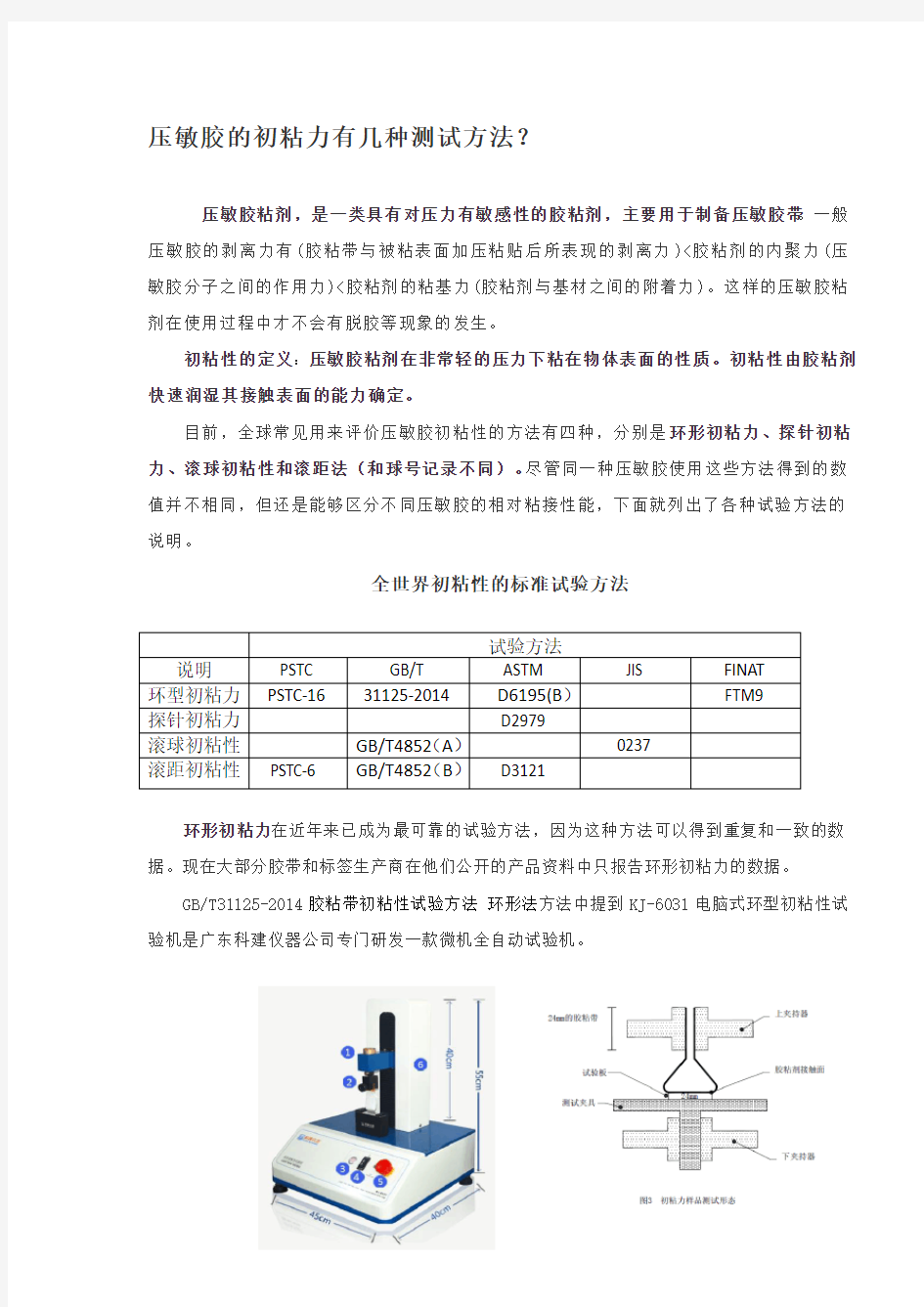

GB/T31125-2014胶粘带初粘性试验方法环形法方法中提到KJ-6031电脑式环型初粘性试验机是广东科建仪器公司专门研发一款微机全自动试验机。

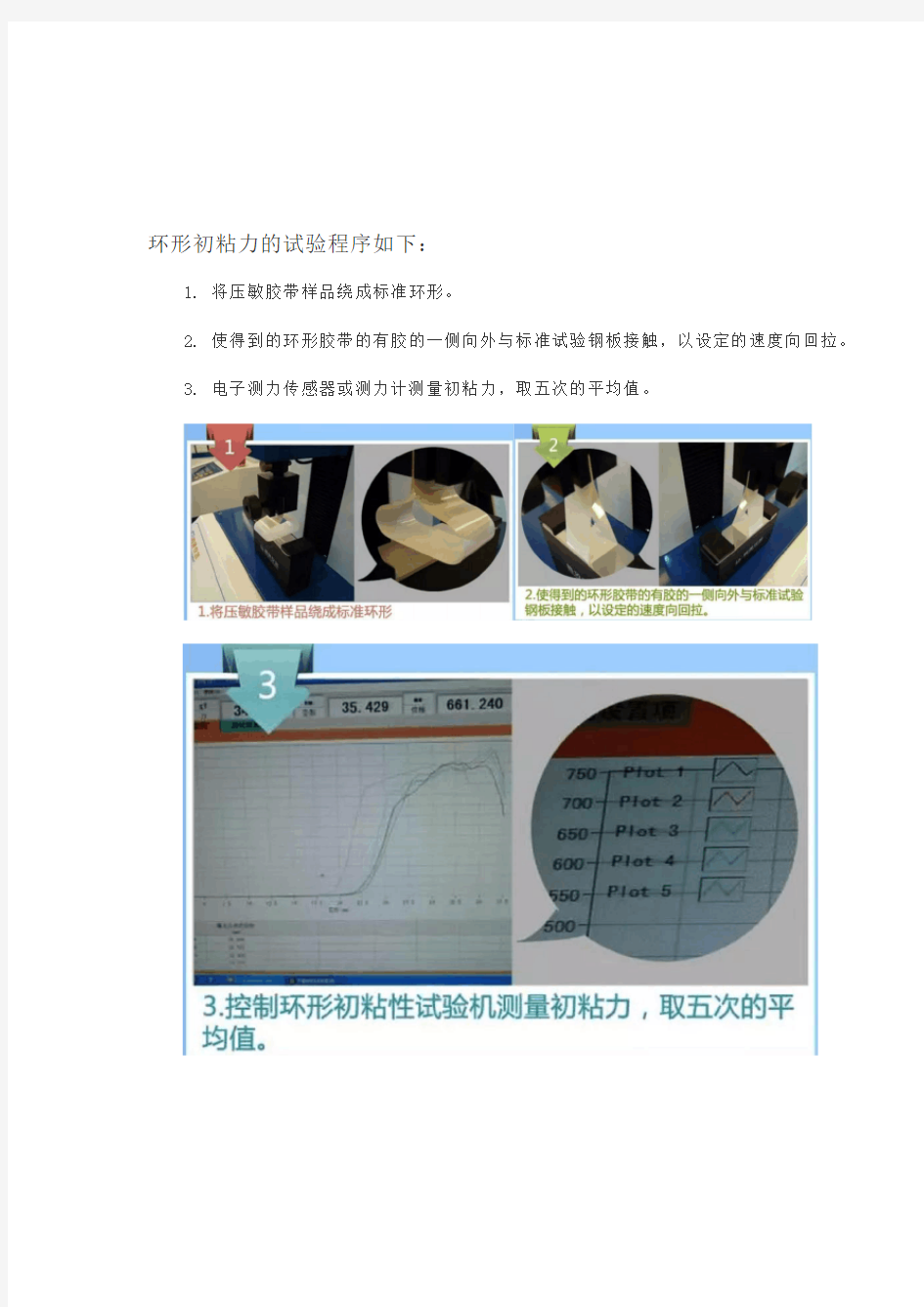

环形初粘力的试验程序如下:

1. 将压敏胶带样品绕成标准环形。

2. 使得到的环形胶带的有胶的一侧向外与标准试验钢板接触,以设定的速度向回拉。

3. 电子测力传感器或测力计测量初粘力,取五次的平均值。

探针初粘力在以前非常常用,因为探针初粘力试验的动作与指触初粘力试验非常相似。现在,只有很少的生产商和终端用户仍然采用这种试验方法。这是因为,由于接触面积太小,这种方法得到的试验数据偏差太大。探针尖端的直径只有5.0mm。

探针初粘力试验机测定的初粘性能对涂布量、涂层表面的平滑性和样品制备方法过于敏感。

KJ-6033 微电脑探针初粘试验机

探针初粘力的试验程序如下:

1.使标准面积的金属探针以100克的载荷与胶粘剂接触1秒钟。

2.测量探针脱离胶粘剂的力,取五次的平均值。

滚球初粘试验非常简单和便宜,但是试验结果与其他初粘性试验没有可比性。非常粘的胶粘剂并不一定得到很好的滚球初粘性,反之亦然。实际应用中,滚球初粘性对生产现场的在线QC检测来说是一种非常好的试验方法。通过这种简单的方法,很容易在涂布后马上就能测出幅面上涂布的一致性。KJ-6032 胶带初粘性试验机(滚球法)

KJ-6030 胶带初粘性试验机(滚距法)

油漆涂层附着力检测方法(百格测试)

油漆涂层附着力检测方法 ——百格测试 含义及测试方法 含义:一般而言是测试对象在经过涂装之后测试其附着度的工具,按照日本工业标准(JIS),分为1~5级,级数越高,要求越严格,当客户规范当中要求是第5级时,表示完全不能有脱落。参考标准:《GBT9286-1998 色漆和清漆漆膜的划痕实验》 测试方法:用百格刀在测试样本表面划10×10个(100个)1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域的碎片刷干净;用3M600号胶纸或等同效力的胶纸牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,同一位置进行2次相同试验。实验条件及标准 规定利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,其面漆或电度层被胶带黏起的数量依照百格的百分比: ISO等级:0 =ASTM等级:5B 切口的边缘完全光滑,格子边缘没有任何剥落。 ISO等级:1 =ASTM等级:4B 在切口的相交处有小片剥落,划格区内实际破损≤5% 。 ISO等级:2 =ASTM等级:3B 切口的边缘和/或相交处有被剥落,其面积大于5%~15% 。 ISO等级:3 =ASTM等级:2B 沿切口边缘有部分剥落或整大片剥落,或部分格子被整片剥落。剥落的面积超过15%~35% 。 ISO等级:4 =ASTM等级:1B 切口边缘大片剥落/或者一些方格部分或全部剥落,其面积大于划格区的35%~65% 。 ISO等级:5 =ASTM等级:0B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。 依照客户要求B数测试是否通过百格实验,一般手机业界客户要求在4B以上。 正式的话是使用百格刀,横向与纵向各划1刀及型成100各细小方格.如无百格刀利用美工刀也可以. 利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,测试脱落数量。 操作步骤: 用划格器在涂层上切出十字格子图形,切口直至基材; 用毛刷对角线方向各刷五次,用胶带贴在切口上再拉开; 观察格子区域的情况,可用放大镜观察。 划格结果附着力按照第二项的标准等级。 相关测试工具产品参数 百格测试仪(漆膜划格仪,漆膜划格器) 产品说明: 根据ISO2409-1992标准设计制造的。 适用于GB/T9286-98、BS 3900 E6/ASTM D3359。 特点: 用于均匀划出一定规格尺寸的方格,通过评定方格内涂膜的完整程度来评定涂膜对基材附着程度,以‘级’表示。它主要用于有机涂料划格法附着力的测定,不仅适用于实验室,也可用于各种条件下的施工现场。 用途:

低压试验报告.doc

产品出厂试验报告 用户单位: 项目名称: 产品名称:交流低压配电柜 型号规格: 检测部门:品管部 执检日期:2016年月日

低压成套开关设备出厂试验报告 工程名称产品名称交流低压配电柜型号规格 检验依据GB7251.1-2005试验方法GB7251.1-2005 序号1 2 3 一、一般检查 检验项目技术要求检验结果外型尺寸测量各柜体、宽、深和侧面、后面、底面对角线之差,门与门、门与壳的合格 安装尺寸 间隙不均匀差及安装尺寸,颜色、外表质量等符合图纸或规定要求,喷涂 层附着力试验符合规定要求。 外观检查 1.焊接、铆接结构符合图纸或规定要求,门开度不小于90 度,晃动量少合格 结构件安 于 2mm,电镀件无起皮、胶落、生锈等现象,外壳防护等级不低于 IP30。 2.应保证装置个裸露导电部件之间及它们与保护电路之间的连续性。合格 检查装 3.所有作为隔离带电体的金属隔板均应有效接地。合格 4.手动操作开关电器挡板应有措施避免电弧对操作者造成危险。合格 1.各部件应连接牢固、可靠。合格 抽屉组装

2.每个功能单元配备一个铭牌,固定在其正面或侧面,并且在起单元隔室 中要有三个明显位置,即:“连接、试验、分离” 3.铭牌内容 A. 单元型号或代号; B. 额定工作电流; C. 额定工作电压; D. 额定短时耐受电流; 1.元器件的型号规格符合图纸要求。 2.元器件应按说明书规定要求安装,留有足够的飞弧间距和拆卸弧栅的空 间。 元 3.外部接线用的连接端子应使其在安装、接线、维修和更换时易于进行, 安装位置不低于装置基础面0.2 米高处,并为电缆连接提供必要的空间。 器 件4.需在装置内操作、调整、复位的元器件应易于接近。 4 的 安5.应尽可能在靠近元件的上方标志该元件与图纸一致的文字符号。 装 6.主开关的操作机构应清楚地标出其“接通”和“分断”位置。 7.所有电器金属外壳(如装置的框架,仪用变压器的金属外壳,开关仪器 仪表的金属外壳及金属外壳手动操作机构等)均应有效接地。 1.母线的材料应符合图纸要求。 母2.铝母线及额定电流超过 630A的铜母线在搭接部位要搪锡或者镀银。 线 5 的3.额定电流在 630A 以下的铜母线在搭接部位允许不用镀层,但要涂导电 膏或用其它措施保证可靠连接。 安 4.母线应采用绝缘支持件进行固定以保证母线之间和母线与其它部件之间装 距离不变。合格合格合格合格合格合格合格合格合格合格合格合格合格 5.母线相序排列及色标应符合标准要求。合格

04.025-2005 涂层附着力试验方法-划格法

涂层附着力试验方法-划格法(试行)范围 本规范规定了金属或非金属基材油漆涂层附着力特性的试验方法,此方法不适用于总厚度大于250μm的涂层,合成纤维涂层,以及粗糙表面的涂层。本标准由范围,规范性引用文件,试验目的,试验设备,取样或样板制作,试验过程等内容组成。 1 试验目的 通过从基材上脱落的油漆涂层来评定涂层附着力。 5.1 试样地尺寸要求能在三个不同的地方进行试验,且划痕距试板边缘至少为5mm 5.2 试板准备 5.2.1 清洁试板表面,保证涂层表面无油、蜡或其它残余物 5.2.2 试板表面的流挂、气泡或其它明显缺陷区域,不作为试验部位 5.2.3试验前,试板应在温度23±2℃,相对湿度为(50±5)%环境下静置16小时 2 试验过程 6.1刀具选用: 根据涂层的厚度选用不同刀锯的划格器: 膜厚:0~60μm,刀具间距1mm 膜厚:61~120μm,刀具间距2mm 膜厚:121~250μm,刀具间距3mm 6.2操作步骤 6.2.1 为了避免在试验期间试板的变形,应将试板放在刚性平面上。 6.2.2将切割工具放在样板表面的标准平面上,在工具上施加均匀压力,用均匀速度在漆膜上完成相应数量的划痕,保证划痕深入到基材;用同样方法呈90度交叉划痕,形成一个个方格。 6.2.3 用刷子轻刷划格部位,清除漆屑。 6.2.4 用专用胶带粘贴到被划伤的涂层表面,用手指把胶带再划格处上方的部位压平,保证胶带和涂层接触良好,胶带的长度至少超过划格处20mm。 6.2.5拿住胶带的末端在0.5秒到1秒内,以接近60度的角度迅速地剥离,揭下胶带。 6.2.6 检查格子区域涂层剥落情况(可用放大镜观察),按标准判定级别。 6.3 在试样上至少进行三个不同位置的试验,相互间距与试样边缘的距离不小于5mm,如果三次结果不一致,差值超过一个等级时,在三个以上不同位置重复以上实验或者另取试样进行试验。 3 结论描述 1

漆膜附着力检测方法

漆膜附着力测定法 GB 1720-79 本标准适用于漆膜附着力的测定。漆膜对底材粘合的牢度即附着力,按圆滚线划痕范围内的漆膜完整程度评定,以级表示。 ?一般规定 材料和仪器设备: 马口铁板:50 × 100 × 0.2~0.3 毫米; 四倍放大镜; 漆刷:宽 25~35 毫米; ?测定方法 按《漆膜一般制备法》( GB 1727 - 79 )在马口铁板上(或按产品标准规定的底材)制备样板 3 块,待漆膜实干后,于恒温恒湿的条件下测定。测前先检查附着力测定仪的针头,如不锐利应予更换:提起半截螺帽曙( 7 ),抽出试验台( 6 ),即可换针。当发现划痕与标准回转半径不符时,应调整回转半径,其方法是松开卡针盘( 3 )后面的螺栓、回转半径调整螺栓 (4) ,适当移动卡针盘后,依次紧固上述螺栓,划痕与标准圆滚线图比较,如仍不符应重新调整回转半径,直到与标准回转半径 5.25 毫米的圆滚线相同为调整完毕。测定时,将样板正放在试验台 (6) 上,拧紧固定样板调整螺栓 (5) 、 (8) ,和调整螺栓( 10 ),向后移动升降棒( 2 ),使转针的尖端接触到漆膜,如划痕未露底板,应酌加砝码。按顺时针方向,均匀摇动摇柄( 11 ),转速以 80~100 转 / 分为宜,圆滚线划痕标准图长为7.5 ± 0.5 厘米。向前移动升降棒( 2 ),使卡针盘提起,松开固定样板的有关螺栓( 5 )、( 8 )、( 10 ),取出样板,用漆刷除去划痕上的漆屑,以四倍放大镜检查划痕并评级。 三、评级方法 以样板上划痕的上侧为检查的目标,依次标出 1 、 2 、 3 、 4 、 5 、 6 、7 等七个部位。相应分为七个等级。按顺序检查各部位的漆膜完整程度,如某一部位的格子有 70% 以上完好,则定为该部位是完好的,否则应认为坏损。例如,部位 1 漆膜坏损而部位 2 完好,附着力次之,定为二级。依次类推,七级为附着力最差。

涂层附着力检测方法的详细介绍

涂层附着力的检测方法 摘要:介绍了防腐蚀涂料涂层附着力的机理,并对附着力检测的标准划格法、划X法以及拉开法的测试方法和程序,作了详细说明。 关键词:涂层、附着力、划格法、拉开法 1.涂层附着力 涂装工程中,对于防腐蚀涂料的涂层附着力检测是涂层保护性能相当重要的指标,越来越被业主和监理所重视。除了在试验室内的检测外,防腐蚀涂料的选用过程中,对涂料产品进行的样板附着力测试,以及施工过程中现场附着力的检测,也越来越普遍。 有机涂层与金属基底间的附着力,与涂层对金属的保护有着密切的关系,它主要是由附着力与有机涂层下金属的腐蚀过程所决定的。有机涂层下金属的腐蚀主要是由相界面的电化学腐蚀引起的,附着力的好坏对电化学腐蚀有明显的影响。良好的附着力能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成;牢固的界面附着力可以极大地阻止腐蚀产物——金属阳离子经相间侧面向阴极区域的扩散,这些阳离子扩散是为了平衡阴极反应所生成的带负电荷的氢氧根离子,这虽然是一个相当缓慢的过程,但是一旦附着力降低,阳离子从相间侧面向阴极扩散的扩散则容易得多。 有机涂层的附着力,应该包括两个方面,首先是有机涂层与基底金属表面的黏附力(adhesion),其次是有机涂层本身的凝聚力(Cohesion)。这两者对于涂层的防护作用来说缺一不可。有机涂层在金属基底表面的附着力强度越大越好;涂层本身坚韧致密的漆膜,才能起到良好的阻挡外界腐蚀因子的作用。涂层的不能牢固地黏附于基底表面,再完好的涂层也起不到作用;涂层本身凝聚力差,漆膜容易开裂而失去保护作用。这两个方面缺一不可,附着力不好,再完好的涂层也起不到作用;而涂层本身凝聚力差,则漆膜容易龟裂。这两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 有关涂层附着力的研究有相当多的理论学说,影响涂层附着力有基本因素主要有两个,涂料对底材的湿润性和底材的粗糙度。涂层对金属底材的湿润性越强,附着力越好;一定的表面粗糙度对涂层起到了咬合锚固(Anchor Pattern)的作用。 检测涂层与底材之间的附着力有多种方法,很多机构制订了相应的标准,同时也制备了很多的仪器工具来进行附着力的检测。 适用于现场检测附着力的方法主要有两大类,用刀具划X或划格法,以及拉开法。这两种方法除了可以在实验室内使用外,更适合于在施工现场中应用。主要的应用标准如表1。 表1 涂层附着力的检测方法和标准 美国材料试验协会制订的ASTM D3359-02是目前最新版的有关划X法的标准。它适用于干膜厚度高于125微米的情况,对最高漆膜厚度没有作出限制.而相对应的划格法通常适用于250微米以下的干膜厚度。 测试所要有的工具比较简单,锋利的刀片,比如美工刀、解剖刀;25mm(1in.)的半透

附着力测试报告表格

附着力测试报告表格 篇一:油漆漆面附着力试验报告模板 漆面附着力试验报告 试验图片及试验结论 编制:审核:日期: 篇二:检验报告格式_ 第 1 页共 3 页 检验报告 检验结果汇总 1. 外观检验 2.物性检测 第 2 页共 3 页 日期:日期:日期: 第 3 页共 3 页 篇三:涂层附着力试验的方法及判定 涂层附着力试验的方法及判定 涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机涂层本身的内聚力(cohesion)有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用才能更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的保护。

涂层不能牢固的附着于金属表面,再完好的涂层也起不到作用(adhesion failure);涂层本身内聚力差,漆膜容易开裂(checking、cracking)而失去作用。 以上两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 涂层附着力的检测:现场检测实验室检测 现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359 Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion); 实验室检测:划圈法(GB 1720) 适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm的情况。 1.划X法(X-cut tape test) 测试程序 使用工具:美工刀、半透明压敏胶袋: 1涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力;○ 2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约○ 40mm,交叉点在划线的中间,确保划线至金属底材; 3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的○

油漆附着力测试

附着力:adhesion;adhesive force 两种不同物质接触部分的相互吸引力。分子力的一种表现。只有当两种物质的分子十分接近时才显现出来。两种固体的一般不能密切接触,它们之间的附着力不能发生作用;液体与固体能密切接触,它们之间的附着力能发生作用。例如涂料与所涂敷的物体之间具有附着力。 指漆膜与被涂物表面结合在一起的坚牢程度而言的。这种结合力是由漆膜中聚合物的极性基团(如羟基或羧基)与被涂物表面的极性基相互作用而形成的。被涂物表面有污染或水分;漆膜本身有较大的收缩应力;聚合物在固化过程中相互交联而使极性基的数量减少等。这些均是导致漆膜附着力下降的因素。漆膜的附着力只能以间接的手段来测定。目前专门测定漆膜附着力的方法分为叁大类型,即以划格法、划圈法为代表的综合测定法,、以拉开法为代表的剥落试验法和用溶剂和软化剂配合使用的测试水试验法。百格测试一般而言是测试对象在经过涂装之后测试其附着度的工具。按照日本工业标准(JIS),分为1~5级,级数越高,要求越严格,当客户规范当中要求是第5级时,表示完全不能有脱落。 参考标准:《GBT9286-1998 色漆和清漆漆膜的划痕实验》 百格刀,刀口宽度约为10mm~12mm,每1mm~1.2mm为间隔,共有10格,直线划下时会出现10条间隔相同的直线刀痕,于直线刀痕的垂直位置划下,便成为10*10的100格的正方形,百格刀划下去的时候应该割到见到底材,不可只割在涂料上,否则测试便不成立。当百格刀划完之后,还必须用胶带测试会不会脱落,首先,胶带贴于百格位置,以手指压下将胶带紧密贴附,再以瞬间的力道将胶带撕起,目视素材上的涂料是否有脱落现象此外,胶带并非随便一种都可以,以JIS标准而言,是必须指定厂牌与型号的。例如3M的Transparent Tape 600,此种胶带宽度为3/4inch,长度有1296inch和2592inch两种。 1其实验目的为何? 目的为负着力的测试实验如针对(喷漆,电镀..) 2其实验条件及标准 规定利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,其面漆或电度层被胶带黏起的数量依照百格的百分比: ISO等级:0 =ASTM等级:5B 切口的边缘完全光滑,格子边缘没有任何剥落。 ISO等级:1 =ASTM等级:4B 在切口的相交处有小片剥落,划格区内实际破损≤5% 。 ISO等级:2 =ASTM等级:3B 切口的边缘和/或相交处有被剥落,其面积大于5%~15% 。 ISO等级:3 =ASTM等级:2B 沿切口边缘有部分剥落或整大片剥落,或部分格子被整片剥落。剥落的面积超过15%~35% 。 ISO等级:4 =ASTM等级:1B 切口边缘大片剥落/或者一些方格部分部分或全部剥落,其面积大于划格区的35%~65% 。ISO等级:5 =ASTM等级:0B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。 依照客户要求B数测试是否通过百格实验,一般手机业界客户要求在4B以上。3其实验方式为何? 正式的话是使用百格刀,横向与纵向各划1刀及型成100各细小方格.如无百格刀利用美工刀也可以. 利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,测试脱落数量。 4 操作步骤: -用划格器在涂层上切出十字格子图形,切口直至基材; -用毛刷对角线方向各刷五次,用胶带贴在切口上再拉开; -观察格子区域的情况,可用放大镜观察。划格结果附着力按照第二项的标准等级。 相关测试工具产品参数

1 漆膜附着力测定法 GB

1 漆膜附着力测定法 GB 1 漆膜附着力测定法 GB/T 1720-1979(89) 2 漆膜一般制备法 GB/T 1727-1992 3 漆膜硬度测定法摆杆阻尼试验 GB/T 1730-1993 4 漆膜柔韧性测定法 GB/T 1731-1993 5 漆膜耐冲击测定法 GB/T 1732-1993 6 漆膜耐水性测定法 GB/T 1733-1993 7 漆膜耐汽油性测定法 GB/T 1734-1993 8 漆膜耐热性测定法 GB/T 1735-1979(89) 9 漆膜耐湿热测定法 GB/T 1740-1979(89) 10 漆膜光泽测定法 GB/T 1743-1979(89) 11 漆膜耐化学试剂性测定法 GB/T 1763-1979(89) 12 漆膜厚度测定法 GB/T 1764-1979(89) 13 测定耐湿性)耐盐雾)耐候性(人工加速)的漆膜制备法 GB/T 1765-1979(89) 14 色漆和清漆涂层老化的评级方法 GB/T 1766-1995 15 色漆和清漆耐中性盐雾性能的测定 GB/T 1771-1991 16 色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射) GB/T 1865-1997 17 漆膜颜色标准GB/T 3181-1995 18 色漆和清漆耐水性的测定浸水法 GB/T 5209-1985 19 涂层附着力的测定法拉开法 GB/T 5210-1985 20 涂膜硬度铅笔测定法 GB/T 6739-1996 21 涂膜弯曲试验(圆柱轴) GB/T 6742-1986 22 色漆和清漆划痕试验 GB 9279-1988 23 色漆和清漆漆膜的划格试验 GB/T 9286-1998 24 色漆和清漆杯突试验 GB/T 9753-1988 25 色漆和清漆不含金属颜料的色漆漆膜之20?)60?和85?镜面光泽的测定 GB/T 9754-1988 26 人造气氛腐蚀试验盐雾试验 GB/T 10125-1997 27 金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验 GB/T 9789-1988 28 色漆和清漆漆膜厚度的测定 GB/T 13452.2-1992 29 色漆和清漆钢铁表面上的丝状腐蚀试验 GB/T 13452.4-1992 30 色漆和清漆耐湿性的测定连续冷凝法 GB/T 13893-1992 31 色漆涂层粉化程度的测定方法及评定 GB/T 14826-1993 32 绝缘漆漆膜击穿强度测定法 HG/T 2-57-1980(85)

涂层附着力试验的方法及判定

涂层附着力试验的方法及判定 涂层附着力测定方法和标准 漆膜与被涂面之间结合的坚牢程度称为附着力。附着力是涂料的重要指针。漆膜的牢固附着是涂料实现对基体材料保护的重要基础。因此,漆膜附着力的测定受到涂料、涂装行业的广泛关注。 涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机涂层本身的内聚力(cohesion) 有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用才能更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的保护。 涂层不能牢固的附着于金属表面,再完好的涂层也起不到作用(adhesion failure);涂层本身内聚力差,漆膜容易开裂(checking、cracking)而失去作用。 以上两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 涂层附着力的检测:现场检测实验室检测 现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359 Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion); 实验室检测:划圈法(GB 1720) 适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm 的情况。 1.划X法(X-cut tape test) 测试程序 使用工具:美工刀、半透明压敏胶袋: 1涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力; 2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的中间,确保划线至金属底材; 3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的接触密实程度); 4将胶带以180°从漆膜表面撕开,观察涂层拉开后的状态 a.5A 没有脱落; b.4A 沿刀痕有脱落的痕迹; c.3A 刀痕两边都有缺口状脱落达1.6mm; d.2A 刀痕两边都有缺口状脱落达3.2mm; e.1A 胶带下X区域内大片脱落; f.脱落面积超过X区域。 示意图如下:

附着力标准检验方法

密着性试验标准检验方法(附着力标准检验方法) 1 检验项目:密着性试验 2 定义:了解油墨试样对于试片的附着力情形。 3 适用范围:本标准适用于公司所有须附着于试片的油墨试样。 4 目的:每一种油墨试样对于不同的试片有不同的附着力。当油墨试样对试片的附着力极差时会产生 油墨试样剥落的情形,而使得成品成为不良品,所以本实验是测试油墨试样好坏的一种非常重要的检测。 5 样品准备:制备被涂物(以下简称为试片),此试片的规格为150mm*30mm,且试片表面须光滑平坦, 使油墨易于附着。 6 工具及材料: 6.1工具:实验用网板*1、调墨刀*1、刮墨刀*1、烘箱*1、定时器*、百格刀*1、刷子*1、 剪刀*1、放大镜*1 6.2材料:3M#810胶带*1、洗板剂、稀释剂 7 操作步骤: 7.1将油墨试样印刷在试片上,自烘箱中取出后回温至室温。(请参考《适印性标准检验方法》) 7.2 将试片平放于一表面平坦洁净之平台上,以避免试片不适当量测及刮伤,影响检验的准确性。(注 意试片上勿染上尘埃) 7.3 左手压住试片(注意不要压到油墨试样),右手持百格刀压在己干燥的油墨试样上,以平圴稳定的 力道切开油墨镀膜。 7.4 再将试片转90°,再次平稳的切割之,使油墨镀膜成百格状。 7.5 以刷子轻刷镀膜表面,去除已翘起的小碎片。 7.6 将3M#810胶带紧密的贴在切痕格子上,用橡皮擦擦胶带,使胶带紧密粘贴于格子上。 7.7 用左手压住试片,右手拿住胶带的另一端,以尽量接近180°之方向快速拉起胶带。 7.8 将试片对准光源,由透光的格子数,记录附着力百分比。 7.9 每一试片做三个不同位置,取其平均值,并记录在表1。 8 9 参考资料 9.1 《JIS K5600-5-4-1999 涂料试验方法第5部分:膜的机械特性第4节:刮擦硬度(铅笔法)》 9.2 《GB/T 6739—1996 涂膜硬度铅笔测定法》

涂层附着力试验的方法及判定

涂层附着力试验的方法及判定 涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机涂层本身的内聚力(cohesion) 有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用才能更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的保护。 涂层不能牢固的附着于金属表面,再完好的涂层也起不到作用(adhesion failure);涂层本身内聚力差,漆膜容易开裂(checking、cracking)而失去作用。 以上两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 涂层附着力的检测:现场检测实验室检测 现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359 Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion); 实验室检测:划圈法(GB 1720) 适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm的情况。 1.划X法(X-cut tape test) 测试程序

使用工具:美工刀、半透明压敏胶袋: ○1涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力; ○2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的中间,确保划线至金属底材; ○3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的接触密实程度); ○4将胶带以180°从漆膜表面撕开,观察涂层拉开后的状态 a.5A 没有脱落; b.4A 沿刀痕有脱落的痕迹; c.3A 刀痕两边都有缺口状脱落达1.6mm; d.2A 刀痕两边都有缺口状脱落达3.2mm; e.1A 胶带下X区域内大片脱落; f.脱落面积超过X区域。 示意图如下: 其中5A—3A为附着力可接受状态。 2.划格法Cross-Cut tape test 关于划格法的标准有:ASTM D 3359 Method B和ISO 2409,国标GB/T 9286-98等效采用于ISO 2409。两者测试方法和描述基本相同,只是附着力

产品可靠性试验报告

产品可靠性试验报告(初稿) 一、试验样品描述 项目描述备注产品型号 Sample type: 样品数量 Sample qty: 硬件版本 H/W version: 软件版本 S/W version: 测试申请人: Test applicant: 申请日期 Application date: 二、试验阶段 测试单位 测试阶段□样品■小批□中批□量产 三、试验结论 测试结论■通过□不通过□条件通过

四、试验项目 Summary of Contents 测试项目测试结果备注 Group 1 高温贮存OK 低温贮存OK 恒温恒湿贮存OK 高低温度/电压交变测试 交变湿热OK Group 2冷热冲击测试OK 振动测试OK 跌落测试OK 防水测试 漏电起痕测试 灼热丝测试 雷击测试 噪音测试 ROHS测试 Group 3 按键寿命测试OK 插拔寿命测试OK 接口弯折测试OK 电线摇摆测试 盐雾测试 Group 4开/关机测试OK 耐高压试验OK ESD测试

High Temperature Storage Test (高温贮存) 实验标准: 产品可靠性试验报告 测试产品状态 ■小批□中批□量产 开始时间/Start Time 结束时间/Close Time 试验项目名称/Test Item Name High Temperature Storage Test (高温贮存) 产品名称Name 料号/P/N (材料类填写供应商) 试验样品/数量 试验负责人 (5Pcs ) 实验测试结果 ■通过□不通过□条件通过 试验目的 验证产品在高温环境存储后其常温工作的电气性能的可靠性 试验条件 Test Condition 不通电,以正常位置放入试验箱内,升温速率为1℃/min ,使产品温度达到70℃,温度稳定后持续8小时,完成测试后在正常环境下放置2小时后进行产品检查 试验条件图 Test Condition 仪器/设备 高温烤箱、万用表、测试工装 合格判据 试验后样品外观、机械性能、电气性能、等各项性能正常 序列号(S/N ) 外观 结构 包装压力测试 OK 包装振动测试 OK 包装跌落测试 OK Group 7 酒精测试 OK RCA 纸带耐磨测试 附着力测试 OK 百格测试 OK 材料防火测试

涂层附着力试验的方法及判定

精心整理 涂层附着力试验的方法及判定 涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机涂层本身的内聚力(cohesion) 有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用才能更好 现格法(法( μm的情况。 1 使用工具:美工刀、半透明压敏胶袋: 涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力; 用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的中间,确保划线至金属底材; 把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的接触密实程度);

将胶带以180°从漆膜表面撕开,观察涂层拉开后的状态 a.5A没有脱落; b.4A沿刀痕有脱落的痕迹; c.3A刀痕两边都有缺口状脱落达1.6mm; d.2A刀痕两边都有缺口状脱落达3.2mm; e.1A胶带下X区域内大片脱落; f 其中 2 于是5B~0B 121~250μm 3mm间距硬质或软质底 材 测量程序: 测量漆膜厚度以确定适当的切割间距; 以稳定的压力、适当的间距切割漆膜(刀刀见铁!),切割成井字格;

轻扫去表面杂质,以胶带中间与划线格平行放置,用手磨平胶带; 以接近60°角撕开胶带,保留胶带作为参考,检查切割部位状态,ISO2409规定0级或1级为合格。 0级:完全光滑,无任何方格分层; 1级:交叉处有小块的剥离,影响面积为5%; 2级:交叉点沿边缘剥落,影响面积为5%~15%; 3 4 5 械式 两 影响测试结果的准确性。 附着力拉开法测试中所使用的胶黏剂有两种:环氧树脂胶黏剂和快干型氰基丙烯酸酯胶黏剂。环氧树脂胶黏剂在室温下需要24小时才能进行测试。快干型氰基丙烯酸酯胶黏剂在室温下15分钟后即能达到测试强度,但是建议在2小时后进行测试。 铝合金圆柱倒立(dolly)用胶黏剂黏粘合后用透明胶布固定住,以免倒立(dolly)在胶黏

涂层附着力的检测

涂层附着力的现场检测 摘要:介绍了防腐蚀涂料涂层附着力的机理,并对附着力检测的标准划格法、划X法以及拉开法的测试方法和程序,作了详细说明。 关键词:涂层、附着力、划格法、拉开法 1.涂层附着力 涂装工程中,对于防腐蚀涂料的涂层附着力检测是涂层保护性能相当重要的指标,越来越被业主和监理所重视。除了在试验室内的检测外,防腐蚀涂料的选用过程中,对涂料产品进行的样板附着力测试,以及施工过程中现场附着力的检测,也越来越普遍。 有机涂层与金属基底间的附着力,与涂层对金属的保护有着密切的关系,它主要是由附着力与有机涂层下金属的腐蚀过程所决定的。有机涂层下金属的腐蚀主要是由相界面的电化学腐蚀引起的,附着力的好坏对电化学腐蚀有明显的影响。良好的附着力能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成;牢固的界面附着力可以极大地阻止腐蚀产物——金属阳离子经相间侧面向阴极区域的扩散,这些阳离子扩散是为了平衡阴极反应所生成的带负电荷的氢氧根离子,这虽然是一个相当缓慢的过程,但是一旦附着力降低,阳离子从相间侧面向阴极扩散的扩散则容易得多。 有机涂层的附着力,应该包括两个方面,首先是有机涂层与基底金属表面的黏附力(adhesion),其次是有机涂层本身的凝聚力(Cohesion)。这两者对于涂层的防护作用来说缺一不可。有机涂层在金属基底表面的附着力强度越大越好;涂层本身坚韧致密的漆膜,才能起到良好的阻挡外界腐蚀因子的作用。涂层的不能牢固地黏附于基底表面,再完好的涂层也起不到作用;涂层本身凝聚力差,漆膜容易开裂而失去保护作用。这两个方面缺一不可,附着力不好,再完好的涂层也起不到作用;而涂层本身凝聚力差,则漆膜容易龟裂。这两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 有关涂层附着力的研究有相当多的理论学说,影响涂层附着力有基本因素主要有两个,涂料对底材的湿润性和底材的粗糙度。涂层对金属底材的湿润性越强,附着力越好;一定的表面粗糙度对涂层起到了咬合锚固(Anchor Pattern)的作用。 检测涂层与底材之间的附着力有多种方法,很多机构制订了相应的标准,同时也制备了很多的仪器工具来进行附着力的检测。 适用于现场检测附着力的方法主要有两大类,用刀具划X或划格法,以及拉开法。这两种方法除了可以在实验室内使用外,更适合于在施工现场中应用。主要的应用标准如表1。 表1 涂层附着力的检测方法和标准 2.划X法 美国材料试验协会制订的ASTM D3359-02是目前最新版的有关划X法的标准。它适用于干膜厚度高于125微米的情况,对最高漆膜厚度没有作出限制.而相对应的划格法通常适用于250微米以下的干膜厚度。 测试所要有的工具比较简单,锋利的刀片,比如美工刀、解剖刀;25mm(1in.)的半透

涂层附着力试验的方法及判定

涂层附着力试验的方法及 判定 Prepared on 24 November 2020

涂层附着力试验的方法及判定 涂层的附着力包括两个方面:有机涂层与底材金属表面的附着力(adhesion);有机涂层本身的内聚力(cohesion) 有机涂层与金属表面的附着力强度越大越好;涂层本身坚韧致密的漆膜两者共同作用才能更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的保护。 涂层不能牢固的附着于金属表面,再完好的涂层也起不到作用(adhesion failure);涂层本身内聚力差,漆膜容易开裂(checking、cracking)而失去作用。 以上两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 涂层附着力的检测:现场检测实验室检测 现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359 Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion); 实验室检测:划圈法(GB 1720) 适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm的情况。 1.划X法(X-cut tape test) 测试程序 使用工具:美工刀、半透明压敏胶袋: ○1涂层表面要求清洁干燥,高温和高湿会影响胶带的附着力;

○2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的中间,确保划线至金属底材; ○3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮助判断与漆膜的接触密实程度); ○4将胶带以180°从漆膜表面撕开,观察涂层拉开后的状态 a.5A 没有脱落; b.4A 沿刀痕有脱落的痕迹; c.3A 刀痕两边都有缺口状脱落达1.6mm; d.2A 刀痕两边都有缺口状脱落达3.2mm; e.1A 胶带下X区域内大片脱落; f.脱落面积超过X区域。 示意图如下: 其中 5A—3A为附着力可接受状态。 2.划格法 Cross-Cut tape test 关于划格法的标准有:ASTM D 3359 Method B和ISO 2409,国标GB/T 9286-98等效采用于ISO 2409。两者测试方法和描述基本相同,只是附着力级别次序正好相反:ASTM D 3359是5B~0B(由好到坏), ISO12944是0~5 (由好到坏)。 ISO 2409中规定了不同的漆膜厚度以及底材的软硬对应的不同的划格 间距: 0~60μm 1mm间距硬质底材 0~60μm 2mm间距软质底材 60~120μ2mm间距硬质或软质底

涂层附着力测试仪

OU4000 涂层附着力测试仪 使用说明书

产品概述 附着力测试仪又叫附着力检测仪、附着力如何检测、附着力测试仪价格、附着力测试仪厂家、百格检测仪、百格法检测仪、百格法测试、百格法附着力检测、漆膜划格刀价格、漆膜划格刀厂家、漆膜划格仪、百格刀、百格测试刀、百格测试仪、附着力测试仪、划格式检测仪、百格刀是广大油漆厂商及表面处理厂家必备之附着力测试仪器、百格测试刀价格、百格测试刀厂家、百格刀标准、百格刀测试仪、百格刀价格、百格刀品牌、百格刀厂家、百格刀测试、附着力检测仪、百格刀测试仪、附着力划格器、拉拔式附着力测试仪、涂层附着力测试仪、附着力测试、百格刀、附着力检测仪、附着力测试标准、附着力、油漆附着力测试、拉力测试仪、涂层附着力测试仪、拉脱法附着力测试仪是用来测量油漆,涂料,防腐层,电镀层粘结在基材的牢固程度的一款仪器。 百格刀是广大油漆厂商及表面处理厂家必备之附着力测试仪器。 百格刀以一定规格的工具,将涂层做格阵图形切割并穿透,划格完成的图形按六级分类,评定涂层从底材分离的抗性。主要适用于有机涂料划格法附着力的测定。不仅适用于实验室,也可用于各种条件下的施工现场。

一、产品用途 OU4000百格测试仪测试附着力符合标准:GB/T9286-98、ISO2409-72、DIN53151、BS 3900 E6/ASTM D3359 注:产品颜色银灰色. 二、产品说明 该仪器主要适用于有机涂料划格法附著力的测定。不仅适用於实验室,也可用於各种条件下的施工现场。 三、工作原理和适用范围 该仪器以一定规格的工具,将涂层做格阵图形切割并穿透,划格完成的图形按六级分类,评定涂层从底材分离的附著效果。 四、技术指示 1、多刃切割刀间距分别:1+0.01mm,2+0.01mm。 2、多刃切割刀齿顶直线度分别:≯0.003mm≯0.006mm。 3、多刃切割刀工作齿尖宽度:≯0.05mm。 4.刀齿间距:1mm/2mm/3mm。 5.漆膜厚度:60um/120um/250um 。 五、操作与使用方法 1、试片必须按ISO1514及ISO2828的规定制备。 2、将试片放置在有足够硬度的平板上。 3、手持划格器手柄,使多刃切割刀垂直於试片平面。 4、以均匀压力,平稳不颤动的手法和20-50mm/S的切割速度割划。 5、将试片旋转90度,在所割划的切口上重复以上操作,以使形成 格阵图形。

油漆附着力测试仪

OU4000 油漆附着力测试仪 使用说明书

产品概述 附着力测试仪又叫附着力检测仪、附着力如何检测、附着力测试仪价格、附着力测试仪厂家、百格检测仪、百格法检测仪、百格法测试、百格法附着力检测、漆膜划格刀价格、漆膜划格刀厂家、漆膜划格仪、百格刀、百格测试刀、百格测试仪、附着力测试仪、划格式检测仪、百格刀是广大油漆厂商及表面处理厂家必备之附着力测试仪器、百格测试刀价格、百格测试刀厂家、百格刀标准、百格刀测试仪、百格刀价格、百格刀品牌、百格刀厂家、百格刀测试、附着力检测仪、百格刀测试仪、附着力划格器、拉拔式附着力测试仪、涂层附着力测试仪、附着力测试、百格刀、附着力检测仪、附着力测试标准、附着力、油漆附着力测试、拉力测试仪、涂层附着力测试仪、拉脱法附着力测试仪是用来测量油漆,涂料,防腐层,电镀层粘结在基材的牢固程度的一款仪器。 百格刀是广大油漆厂商及表面处理厂家必备之附着力测试仪器。 百格刀以一定规格的工具,将涂层做格阵图形切割并穿透,划格完成的图形按六级分类,评定涂层从底材分离的抗性。主要适用于有机涂料划格法附着力的测定。不仅适用于实验室,也可用于各种条件下的施工现场。

一、产品用途 OU4000百格测试仪测试附着力符合标准:GB/T9286-98、ISO2409-72、DIN53151、BS 3900 E6/ASTM D3359 注:产品颜色银灰色. 二、产品说明 该仪器主要适用于有机涂料划格法附著力的测定。不仅适用於实验室,也可用於各种条件下的施工现场。 三、工作原理和适用范围 该仪器以一定规格的工具,将涂层做格阵图形切割并穿透,划格完成的图形按六级分类,评定涂层从底材分离的附著效果。 四、技术指示 1、多刃切割刀间距分别:1+0.01mm,2+0.01mm。 2、多刃切割刀齿顶直线度分别:≯0.003mm≯0.006mm。 3、多刃切割刀工作齿尖宽度:≯0.05mm。 4.刀齿间距:1mm/2mm/3mm。 5.漆膜厚度:60um/120um/250um 。 五、操作与使用方法 1、试片必须按ISO1514及ISO2828的规定制备。 2、将试片放置在有足够硬度的平板上。 3、手持划格器手柄,使多刃切割刀垂直於试片平面。 4、以均匀压力,平稳不颤动的手法和20-50mm/S的切割速度割划。 5、将试片旋转90度,在所割划的切口上重复以上操作,以使形成 格阵图形。

涂层附着力测试方法

涂层附着力测定方法和标准漆膜与被涂面之间结合的坚牢程度称为附着力。附着力是涂料的重要指针。漆膜的牢固附着是涂料实现对基体材料保护的重要基础。因此,漆膜附着力的测定受到涂料、涂装行业的广泛关注。 目前现行有效的漆膜附着力测定标准有3个: GB/T 1720-1979(1989) 漆膜附着力测定法 GB/T 5210-1985 涂层附着力的测定法---拉开法 GB/T 9286-1998 色漆和清漆 漆膜的划格试验 GB/T 1720-1979是漆膜附着力的传统测定方法,根据原化工部标准HG2-462-78转化而来。 该方法用专用附着力测定仪在漆膜样板上划圆滚线,按圆滚线划痕范围内漆膜完整程度评定附着力,分为1~7级,1级最好,漆膜完整无损。 这种方法由于操作简便,评定方法直观,加之在较长时间内没有其它测定方法,为广大涂料、涂装行业的专业人员熟悉,现在仍被广泛采用。 GB/T5210-1985是参照采用国际标准ISO 4624:1978 《色漆和清漆---附着力的拉开试验法》。 拉开法测定附着力是用胶粘剂将表面涂漆的专用试样在定中心装置上对接干燥后,以规定的速度(10mm/ min),在试样的胶结面上施加垂直、均匀的拉力,以测定涂层间或涂层与底材间附着破坏时所需的力,以kg/c㎡表示。 测定附着力时在拉力试验机上拉开,以产生附着破坏、内聚破坏、胶结破坏为有效。 试验结果用附着力和破坏形式组合表示。 该方法是定量测定附着力的方法。适于单层或复合涂层与底材间或涂层附着力的定量测定。对于研究涂层附着力、对比涂料性能有显着的意义。 目前涂料产品国家标准中仅8个标准有此定量指标,而大量的涂料产品的附着力无定量指针,因此该标准的使用并不普遍。 GB/T 9286-1998系等效采用国际标准ISO 2409:1992 《色漆和清漆——划格试验》(第二版),代替等效采用ISO 2409:1972的GB 9286-88。 该标准规定了以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。 该标准规定用切割刀具在准备好的规定试板上纵横垂直交叉切割6条平行切割线(间距由涂层厚度和底材硬度确定)。用透明胶粘贴涂层切断处(软底材不用胶粘带),均匀撕去胶粘带,检查切割涂层破坏情况。试验结果0~5级,0级完好无损(见图)。对于一般用途,前三级是令人满意的。要求评定通过/不通过时也采用前三级。 该标准与被替代的GB 9286-88比较,主要的差异是: a)新标准规定切割数为6,而原标准规定为6或11; b)新标准规定了切割间距。这取决于涂层厚度和底材类型; c)新标准只规定了手工切割的操作程序,而原标准还规定了机械切割的操作程序。 因而新标准更简化,可操作性更强。 划格试验这种方法在国际上早已应用。