印刷的重要性

第一章 PRINTING

一.PRINTING之重要性

PRINTING是SMT全制程中最重要的,制程有90%的问题出自于此,且不易看出

Too much solder paste (锡膏太多造成短路)

Too less solder paste open(锡膏太少造成空焊)

1.FYPT(first yield pass rate 第一次良率)

有A,B两块Board,如A因出现短路,ICT未过等原因而有几次Rework,其FYPT会低于B,未来易出问题。若FYPT低,则须Rework的板子比率即高,这些板子未来出问题的机会也较高。所以我们要努力提高FYPT,减少Rework数量。

3.Solder Paste (锡膏)

a.锡膏中包含锡珠﹑FLUX和SOLVENTS

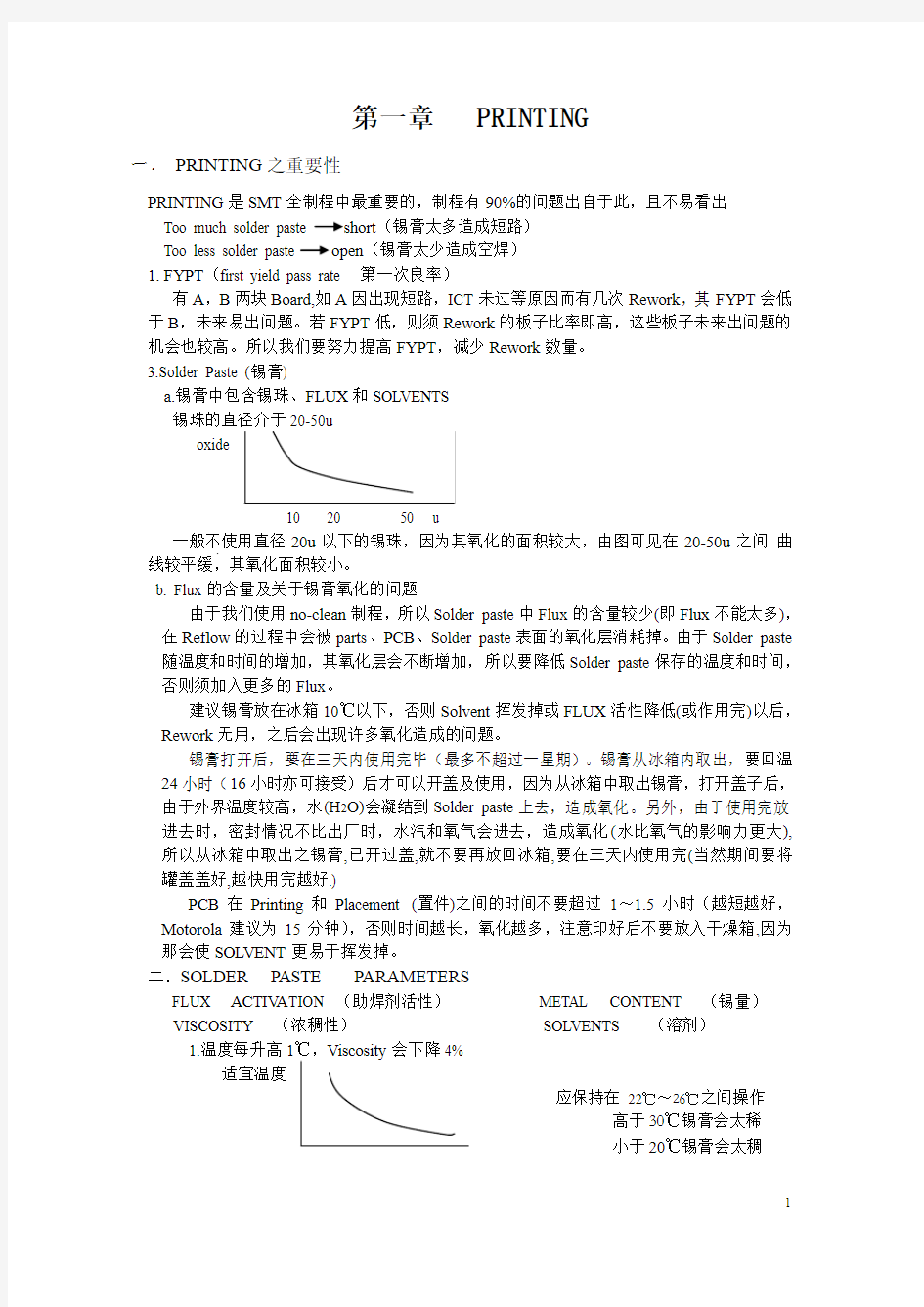

锡珠的直径介于20-50u

oxide

10 20 50 u

一般不使用直径20u以下的锡珠,因为其氧化的面积较大,由图可见在20-50u之间曲线较平缓,其氧化面积较小。

b. Flux的含量及关于锡膏氧化的问题

由于我们使用no-clean制程,所以Solder paste中Flux的含量较少(即Flux不能太多),在Reflow的过程中会被parts﹑PCB﹑Solder paste表面的氧化层消耗掉。由于Solder paste 随温度和时间的增加,其氧化层会不断增加,所以要降低Solder paste保存的温度和时间,否则须加入更多的Flux。

建议锡膏放在冰箱10℃以下,否则Solvent挥发掉或FLUX活性降低(或作用完)以后,Rework无用,之后会出现许多氧化造成的问题。

锡膏打开后,要在三天内使用完毕(最多不超过一星期)。锡膏从冰箱内取出,要回温24小时(16小时亦可接受)后才可以开盖及使用,因为从冰箱中取出锡膏,打开盖子后,由于外界温度较高,水(H2O)会凝结到Solder paste上去,造成氧化。另外,由于使用完放进去时,密封情况不比出厂时,水汽和氧气会进去,造成氧化(水比氧气的影响力更大),所以从冰箱中取出之锡膏,已开过盖,就不要再放回冰箱,要在三天内使用完(当然期间要将罐盖盖好,越快用完越好.)

PCB在Printing和Placement (置件)之间的时间不要超过1~1.5小时(越短越好,Motorola建议为15分钟),否则时间越长,氧化越多,注意印好后不要放入干燥箱,因为那会使SOLVENT更易于挥发掉。

二.SOLDER PASTE PARAMETERS

FLUX ACTIVA TION (助焊剂活性)METAL CONTENT (锡量)

VISCOSITY (浓稠性)SOLVENTS (溶剂)

1.温度每升高1℃,Viscosity会下降4%

适宜温度

应保持在22℃~26℃之间操作

高于30℃锡膏会太稀

小于20℃锡膏会太稠

22℃26℃

2.Metal Content

a.以锡膏的厚度来测量锡量不及以锡膏的重量测量来的正确,因为锡膏中含有Flux和

Solvents, Flux和Solvents重量较轻,体积较大,所以在测出厚度差不多的情况下,锡量其实会有相当大的不同。

以厚度来测量,因为有dog ear等情况存在,误差较大,检测率在±10%以内,而以重量来测量, 检测率在±30%以内.

b.印完锡Reflow以后,由于Flux等挥发掉,PCB上锡膏厚度将下降一半。

c.新旧锡膏不要混用,因为用过的锡受氧化,有空隙,混到新锡膏中,会造成更多氧化。因此,一次倒入的锡膏量以20~50 Boards为佳,时间45min~1hour(最多使用1hour,最好低于45min,但若设置太少,造成作业管理的困难)。

粘稠度

time

:一次加入锡量较少的曲线图

:一次加入锡量较多的曲线图

在曲线峰点,Slumping易造成Short

在曲线谷点,no solvent and flux易造成open

可见,曲线振动越小越好,因为变动小,表示变量也小,制程会较稳定。

在Stenciling上停止操作的时间要小于10~15分钟,停止操作时间若超过10min,就应将Solder Paste收入锡膏罐中并密封,待要用时,再做搅拌后才能使用.如停止使用时间太长,Solvents挥发掉,Solder Paste 太稠,就会停留在曲线峰点。

d.出现立碑效应的原因:锡膏太稠or placement的时间太长。

e. Auto printing 的一项新功能:kneading

可以在Auto print 设定固定的时间,超过这个时间,其自行再做二至三次推动,达到搅拌功能,保持viscosity均匀。如果稠度太高,锡量不足,在第二次刮的时候,可以补足锡量。

3.Solvents

PCB 在Stenciling时间太长,Solvents会挥发掉,Solder paste 会太稠,造成问题。三.PROCESS PARAMETERS STENCILING

Squeegee Speed (印刷速度)

Squeegee Pressure (印刷压力)

SNAP-Off (接触良好性)

Solder Paste (锡膏)

dog ear: 印刷速度快,压力大,累积到board末端,压力达到最大,可造成10%的过多锡量,形成dog ear

smearing: 由于压力过大造成的缝隙中的锡膏溢出

Pressure too high dog ear

smearing

需cleaning (清洁sencil的频率要更快)

too much solder paste

也会造成short的问题

Conclusion:

I.make pressure as low as possible (尽量减小压力)

II.limit the speed (限制速度)

1.P ressure

Normal Pressure: 2kg for each 100mm squeegee (100mm的刮刀使用2kg压力)

5kg for each 250mm squeegee(250mm的刮刀使用5kg压力) pressure

15n/s speed

2.S peed

Normal Speed: speed 20~25mm/s for pitch 0.5mm

speed 15~20mm/s for pitch 0.4mm

3.由于压力小的缘故,印刷后的钢板上会留有锡膏(锡珠)

锡珠直径为20~50u,solder paste为150u,所以有一个锡珠出来,tolerance就为30%, 易造成短路.

解决办法:

a.用pin 撑PCB(即撑钢板),使钢板无凹陷,有时在钢板有凹的情况下,会以加压方式

来解决,这种做法不正确,一般可以调pin ,pin的tolerance可达20~25u。如pin 不够高,可在pin上贴透明胶带,使用大头pin会较佳。

b.循序渐进地增加压力,到无锡珠时OK。

4.如果出现短路很多的现象,在SNAP-OFF无问题的前提下,要检查压力和速度。

可以以手拉方式检测squeegee压力,若用手即能拉动,压力则不至太大。

可以将SNAP取为负值,以减小pressure设置值。

刮刀角度:60~70度(钢的刮刀好于橡胶刮刀)

5.如果出现空焊很多的现象,要检查锡膏的使用情况。

6.在钢板离膜时,会出现两边都有dog ear的现象(一般出现在印刷初始的几片),这是由于放

置时间过长,Thixotropy作用力减小,viscosity上升造成的,所以应尽量使中间的间断减少

四.关于钢板的一些问题

1.钢板的开孔要小于pad

lead pitch为0.4﹑0.5mm时,tolerance取10u

一般的电容﹑电阻的pad取25u

2.好的钢板敲起来较清脆,若钢板上pitch有坏,该钢板不能再使用。

如刮刀有损伤,会造成不平,从而伤害钢板。

3.pitch最小取0.4是因为钢板上的pad孔若再小(约180u),锡珠含量太少,过炉时会拉断(即

锡会有断开现象)。

4.钢板清洁剂:IPA因挥发性差,适用于钢板撤下后的清洗;

CFC挥发性较好,适用于操作过程中的清洗。

若在操作中使用IPA,应给以充分的挥发时间,不要一擦完即印锡膏.若如此做易发生短路问题,因为IPA残留会使solder paste之viscosity变低而造成溢流现象.

5.使用laser制做的钢板好于用化学制做的钢板。

laser 制作(易脱膜) 蚀刻(化学)制作(易残留锡膏)

2000/10/11 OPEN DISCUSS-1

一.Solder Paste

mix solder-balls more oxide

flux activation limited (no clean)

solvents (viscosity)

(honey) wax thixotropy

1.如新旧锡膏不要混用,混用旧锡(已使用)易使新锡产生较多的氧化物;

2.因为是不需清洗的制程,所以flux的含量要限制;

3.s olvents多,viscosity低;

4.w ax(蜡)在温度高的时候会使viscosity降低。

二.Oxidation

life time in jar (3-6month) 用refrigerator降温后,若将已开封的锡膏再放

入冰箱,会使之从冰箱移出时,有更多的湿气(水汽)进入锡膏中,造成氧化

物会更多的现象;

on stencil 在钢板上时间长, 氧化物渐增;

before placement (this time should limit) 置件前时间要限制;

during reflow

三.high speed

then high pressure 刮锡速度愈快,会需要设定愈高的刮刀

then more slumping 压力,就会产生更多的dog ears和board

then more dog-ears 背后的smearing.

then more smearing under-side

四.Large Solder

锡量太多,印刷时看上去很好,但在mounting时有零件压下去,锡膏会溢出pad,且融锡后,锡占用的的区域会约只有pad的一半,在材料下方多出的锡无空间可去,即会造成side-ball。

可以将钢板刻成以下样子,以解决锡量太多,造成short的问题:

五. Printing Faults

4 smearing excessive pressure

registration fault 对偏smearing

skipping (锡未从钢板面清洗净)

正常情况下,表面张力较大,可以拉住锡珠,而对偏后,将锡珠拉回的表面张力不够,锡珠往下流动,导致short(因为pitch太小,有一颗锡珠流出,就可能引起short).

六.点胶作业

1.电阻、电容的needle要求small, stopper height low

IC的needle要求bigger, stopper height low

我们在检查点胶的情况时,可以将零件从板上取下,观察其背面的胶点,一般有胶即可。如胶太多,会跑到pad上去,造成零件空焊。

2.板子上出现胶点忽大忽小的现象,是因为点胶头下去的距离未调好,造成点胶头上有残锡。

3.由于点胶时有加温(30℃),稠度会下降,而PCB板比胶冷,胶下来时,下部先硬,上部较软,这样即可拉出

thread

七.其它问题:

1.如果是金手指,在镀锡后,一般不要去擦拭,因为易剥落金(金层:3u),使下面的镍氧化(镍层:

2.5u),产生问题。

2.SNAP-OFF: 0ˉ(使钢板接触到PCB)

下图是刮刀在钢板上的状况

SNAP-OFF

SNAP-OFF为正,易造成smearing short

3.湿度环境:humidity为40~60% 较佳

4.BGA零件

一般设置上限为225℃(时间为10s).因为其零件较厚,上表面与下表面温差为8℃, 所以可以适当提高温度.

5.对于0805,0603,0402的零件,点胶以一点为好。

6.温度上升至110~160℃松香作用,稠度下降,到183℃松香作用完,因此从183℃到215℃升温速度要很快,而降温速度能慢一些则更好。

7.Curing Rate 硬化度(90%)

温度

curing rate

时间

2000/10/13 OPEN DISCUSS-2

一.关于profile的一些问题

1.接点应以焊的方式连接,但材质不同,焊的方式也不同,注意不要以缠的方式来连接。

用扭卷(缠)的方式所测的温度不是接触材料点的温度,而是两条线第一个接触点的温度。

2.目前我们使用的测温线太短,在过炉时易抖动,造成连接点脱落,以至测出的温度曲线

不正确。(我们测出的温度曲线经常是相同的,可能就是出自这个原因,因抖动而接点脱落,测出的是air temperature)

3.新炉子如何调profile

a.首先要对炉子进行一下检测

用一块空板过炉(上面有零件会影响温度,板子越大越好),将测得的温度与设定的温度作比较,以此来检测新炉子各个点及设定温度间的差异。

b.设置炉子的温度

可以用一块板子分别放入旧炉子和新炉子中(当然,旧炉子的温度设置必须正确),分别作出profile,进行比较,再做调整。

调整原则:先作出大致轮廓,再进行细节调整;

先满足温度要求,再满足时间要求。

c.如果整个形状较好,但低于或高于标准温度曲线,则可调链速,若曲线高于标准曲线,

说明其速度慢,可将速度提高;若曲线低于标准曲线,说明其速度快,可将速度降低。

d.排热速度不要设的太快,这样就可不必将温度设的太高。

二.关于制程方面的一些问题

1.S ingle side trace (附图1)

因为只在单面焊,所以焊点要大,否则易发生damage

double side trace

因为两面都有焊,所以焊点较小。

2.五种类型:

a .Type I 之制程(附图1)

Glue placement curing glue pin through placement again or inserting wave soldering

b. Type II 之制程(附图2)

Solder paste placement reflow soldering inserting wave soldering

c. Type III 之制程(附图3)

Solder paste placement reflow glue placement curing

inserting wave soldering

由于其正面印锡,背面点胶,故要先印锡,再点胶,因为胶的粘附力小于锡,先

点胶易缺件。

d. Type IV 之制程(附图4)

Solder paste placement reflow solder paste again placement

reflow

e. Type V 之制程(MPS制程:multipoint soldering process) (附图5)

要使用特殊设备,用罩子来保护某些不能沾锡或受高热之材料。

三.PCB板设计时,应尽量将重要组件放在上面,先加工。因为新板子较正确,而在经过一些制程后,板子会出现变形等情况,不再如以前一样正确,所以次要零件后加工。

对于温度敏感的零件要后加工,因为两次过炉会伤害该零件。

同时,要考虑到重要零件经两次过炉,氧化的情况会加重,所以要后加工。

四.在加工过程中,电阻翻转易发生短路,电容翻转则无关系。

这是由电阻、电容的结构不同造成的:

电阻的有效区域是正面写有阻值的黑色块,如果翻转,若下有锡珠,易发生短路。

(见下图)

阻值区的隔离保护膜较薄,不足以保护,所以电阻翻转易发生短路。

电容的构造是层迭式的:

所以即使翻转也无关系。

五.Handle时的注意处:

用手拿IC,要仔细,一定要用吸笔;

不要用手撕PCB上的标签,一定要用针笔;

IC的脚千万不要用手碰,因手上有杂物,附上后会影响焊接。

2000/10/16 WA VE SOLDERING

一.w ave与reflow的比较

Wave Reflow

solder

Flux solder paste heat

flux

Hot solder heat sensitive component cannot

Heat sensitive

Length of leads

Not too close higher package density

Shadow effect

Footprints longer short footprints

Dummy track glue

One direction

在wave 中,脚间距不要太小,一般为0.4~0.5mm; 在reflow 中,脚间距可小一半, 可以为0.25mm 。

这里的脚间距指:

二.关于wave 的问题

1. B oard 一接触锡面时,即会产生short 。在exit zone of wave (锡面脱离区域),锡

会被拉回,所以应不会导致short, 如有出现short ,问题一般出在离开锡面的点上。

(见图52)

2. D ummy track

有了dummy track ,点胶量可以减少,以减小open 的现象

且dummy track 上有绝缘,不会与pad 形成short 。

3. 进炉方向

wave: 对于有脚的零件,如何进炉无方向问题;

对于无脚的零件,要横向进炉,否则会有shadow effect (见图)

reflow: 无进炉方向问题

4. S hadow effect 阴影效应 (见图39)

Wave : footprint 要尽量长一些,以克服shadow effect ;

进炉时,大的零件放在后面,小的零件放在前面,否则shadow effect 的影

响会较大;

Reflow: footprint :要尽量短一些,以减小造成材料立起的作用力;

电阻和电容无shadow effect;

如两个零件的间隙很小,可使用double wave 双波 (见图103)

二. Fluxing

1. 见图44:foam fluxing (气泡式) 适用于较简单、不需清洗的板子;

必须调整flux 的含量,因为这是开放式作业,flux 易挥发掉,时间一长,

density 会上升 (即变稠),一般认为这种制程不好,因为会沾附较多的

flux ,而不易控制flux 量。

2. T op Union 现在使用的是 air pressure: Spray Fluxing Parameters 包括

Density of flux

Orifice (opening of needle) of spray nozzle (喷嘴数量)

Air pressure

Conveyor speed

3.S pray fluxing device

Ultrasonic 超音波

Air pressure 目前我们正在使用

Drum spray 是目前最好的,但贵(见图46)。

使用超音波能将flux变成雾状,易于喷均匀,但容易到处跑,大约会损失50%,还会在零件底层后面造成flux残留问题。

使用air pressure 易造成的问题:board上接近喷头的地方flux较多,远离喷头的地方flux较少,会造成不均匀。

4.检测board上flux 是否均匀

可以使用fax paper (对热、酸非常敏感)来检查,将fax paper 铺在板子上。

如果在spray fluxing 后,fax paper 上的flux 有的地方多、有的地方少,说明喷的不均匀;

如果fax paper 上很黑,甚至有裂痕,说明flux量太大,可以调整链速来加速;

如果出现这种情况:

说明在开始处喷得晚了,而后面又收得快

了,此时可以检查机器的喷出时间设定

sensor状况是否良好。

三.P re-heating 预热(在wave soldering 之前)

Evaporation of solvents 溶剂挥发

Reduces thermal shock 降低热作用

Accelerates chemical action 加速化学作用

Board

Flux activation 130℃

这里的温度指的是板子反面的温度(即锡温)

1.如果听到滋滋的响声,说明solvent太多(未挥发完),可能是flux太多或预热不

足,所以要增加预热时间;

2.预热PCB底面要到120℃,正面最好在110℃左右,可以防止到250℃之间的温

差太大,因为温差太大,热作用就越大;

3.锡面温度须为250℃±3℃,因为温度再高,就要造成氧化较易出现的问题;温度

再低(如245℃±3℃),则因PCB的温度低于锡面温度,PCB一接触到锡面,锡

面下降约5℃:245℃-3℃-5℃=237℃,温度太低,本应接触锡面的时间为1.5s~2.5s,

现须减慢链速,使之停留时间长一些(约增1s)。同时要注意,机器设置的温度

未必是锡面的实际温度,因为机器的测温感应器不是在锡面上的。

四.在过锡炉过程中的一些问题

1.D ouble wave soldering system 双波焊系统(见附图f)

一般是IC及厚的零件需双波焊,因为吸热要较多。

2.过锡面时零件脚上的压力(见附图d,e)

压力测量可使用MENISCO graph 仪器,所用零件是沾了3次flux的零件,上面的氧化物已被弄干净,焊锡性很好

3.对于吃锡性不好的零件,允许值范围较大,所以要将设定时间增大(设定时间是

指从start到max的时间);

有些零件需把锡吃到上面去,若无法达到可以把锡和board的温度调到大于186℃来解决(见附图a)。

4.见图

由表可见,脚长不同,产生solder joint 的时间亦不同(见附图b);

(见附图c),把零件脚弯曲之后,可以阻止零件吸热,使之更易产生solder joint

5.

a. Immersion depth: board吃锡深度

如板子厚,immersion depth 大一些,吃锡时间长;如薄,immersion depth 小一些,但吃锡深度太深,会造成溢锡。

b. 接触时间:即soldering 时间

α链条倾角越大,接触时间越少;

到a点处,速度为零,有一个peel back回拉力,把锡拉离板面,所以离

c. 锡流上来的速度,越到中间越慢,离开锡面的速度控制,要保证在中间点前

离开(即a点),如晚离开,零件的脚上会出现锡尖,如太快离开,则易出现

short;

d. 锡面要调到非常光滑(象镜子一样),溢流速度最慢;

e. board 上的氧化物(或残留物)接触到锡面,会被锡流冲掉,如冲掉量过大会,

影响焊锡的质量。

五. 波焊质量控制之主要制程(工艺)因素(造成short的因素):

Dried flux layer thickness 干助焊剂的厚度

Pre-heating 预热

Transport inclination 链条传输角度

Flatness of board 板子的平整度

Solder temperature 焊锡温度

Contact time in both waves 双波焊的接触时间

Immersion depth into the wave 吃锡深度

Flow direction of second wave 第二波的流向

1. 因为是no-clean制程,flux 很薄,所以不能以测厚度的方法来测flux层的厚度,可

使用fax-paper来测;

2. flux需要预热(至120℃);

3. 进入的角度越小,接触的时间越长;进入的角度越大,接触的时间越短;这个时间

可以由机器来固定;

4. board 的平整度:tolerance 应约为±0.3mm;

5. 焊锡温度:250℃±3℃

6. 单波时间:1.5~2.5u , 如board上有大零件,一次吃锡不够,不要采取增加时间的

方法,因为这样做会使零件离开锡面的位置不在中点,造成short,所以可以

再开一个波,时间约为0.5s,第一波通常要比第二波锡面高;

7.可以使用MALCOM仪器来测pre-heating, solder temperature, contact time in both waves,

其中以测contact time in both waves为重要;在不换机种的情况下,一天测一次

即可。

六.Adjusting Solder Parameter (针对不同的板子,这些参数不同)

调整参数的顺序如下(不要颠倒):

Immersion depth 板子吃锡深度(约板厚的一半)

Contact time 接触时间一般为1.5~2.5u,看吃锡性如何而定;

Pre-heating temperature 预热一般为底层120℃,上层110℃左右;

Dry flux layer thickness 可用fax paper来测,以调喷压式时间。

1.c ontact time 由speed决定,所以可以调链速来决定;

2.p re-heating temperature 由power 来决定,因为如由speed 来决定,就无法调整

contact time ;

3.所有的板子都要做到的是:

a.调对锡温:250℃±3℃

b.锡波调到刚好溢流(溢流越快,氧化越多)

七.Solder Thieves 盗锡现象(见图)

1.S horts

Solder Bridging Can Be Reduced By减少短路的方法:

Smooth exit zone 光滑的锡流出面

Increasing conveyor angle 增加传输角度

Reducing conveyor speed 降低传输速度

a.波面不平,有高有低,易short;

b.角度7℃(5℃),由机器设定;

c.如速度太快,拉锡时间不足,会造成Solder bridge,若flux太干,就焊不上去,若

flux 不够,氧化物会增多;flux 和preheat有关;

d.double wave 双波时,flux流失更多,所以flux含量要多。

2.B low holes

造成blow holes的原因:

water absorption in substrate 底层有水汽

rough drilled and metallized holes 板上粗糙的孔

moisture in internal layers 内层水汽

solder temperature too low 锡温太低

convey speed too high 传输速度太快

preheat temperature too low 预热温度太低

a. water

做烘烤温度与时间之实验,先称重量,烘

烤一段时间再称重量。

0.2%

time

一般含水量到了0.2%左右,不会再出现blow hole的现象;

解决方法:在125℃下将板子烘烤16小时,若温度太高(>140℃),就会

产生更多的氧化物,注意烘烤时要一块块分开放;故从SMT加

工好马上送wave solder 较好,因为已有加热;

b.预热温度不够,solvents挥发不完,viscosity会降低。

八.Excessive Dross 锡渣

solder temperature too high 锡温太高

solder falling height too high 锡溢流高度太大

solder contaminated 锡膏有污染

flux density too high 助焊剂密度太高

1.温度太高,氧化速度增大,锡渣增多,故锡温要小于250℃;

2.尽可能提高液面,以减少高度差;

3.清洗锅炉(即清锡渣):

2~4小时小内槽液面清一次,外槽一天清一次,plate一天清一次,锡炉半年清一次,关键是要把锡渣清干净。

九.Process window 制程窗口实例(见图)

在限制范围内,所有的零件都可以做好;

不在限制范围内,单一(部分)零件可以做好。

十.MPS制程

(见图63a) special solder equipment