轧辊校核

轧辊校核

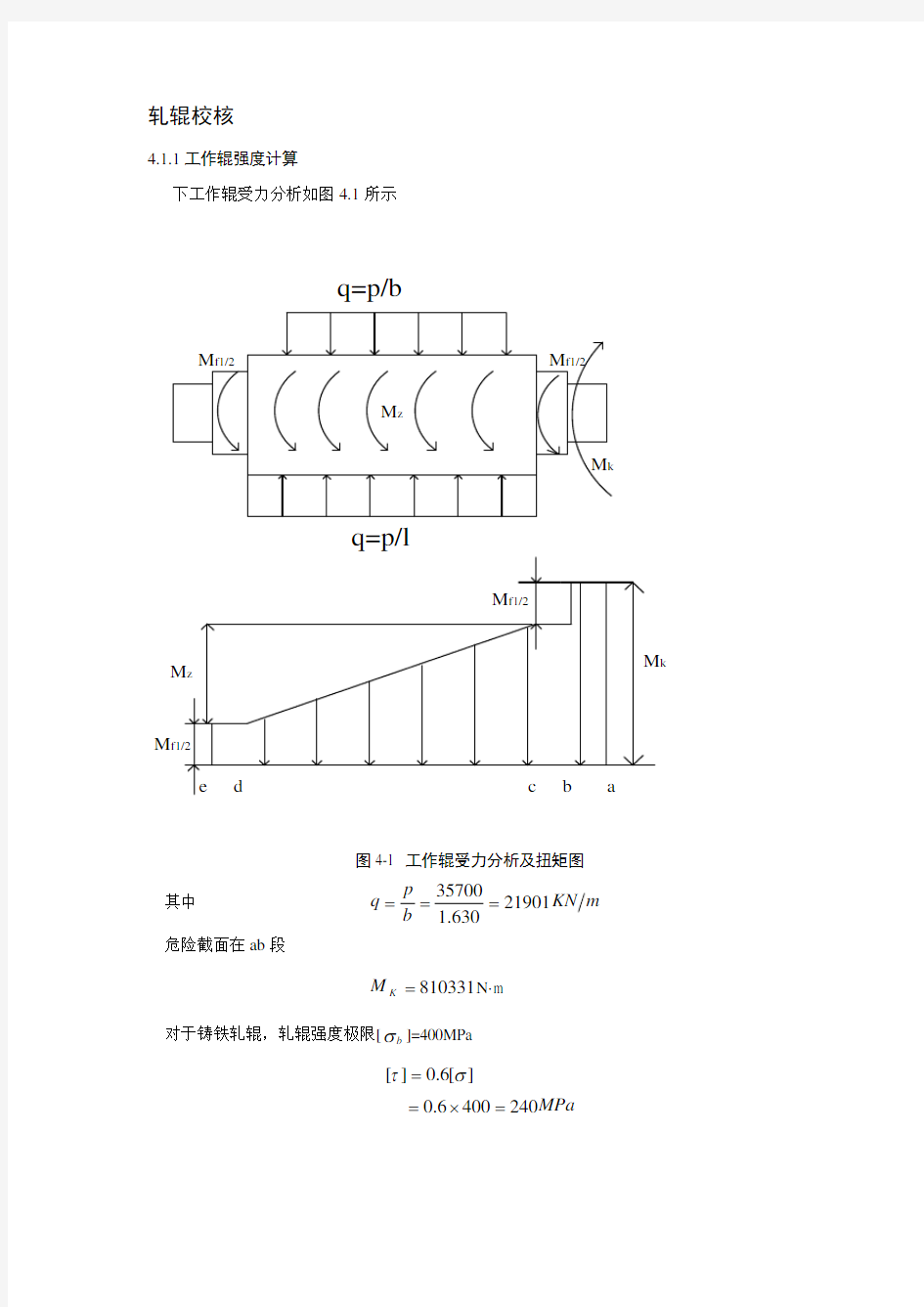

4.1.1工作辊强度计算

下工作辊受力分析如图4.1所示

q=p/b

q=p/l

M f1/2

M f1/2

M z

M k

a

c b e

d

图4-1 工作辊受力分析及扭矩图

其中 m KN b p q 21901630

.135700

=== 危险截面在ab 段

810331=K M N·

m 对于铸铁轧辊,轧辊强度极限[b σ]=400MPa

MPa

2404006.0]

[6.0][=?==στ

由于有支承辊承受弯曲力矩,并且前后张力差不大,故工作辊可只考虑扭转力矩,即仅计算传动端的扭转应力。扭转应力为

[]

ττ<=??=

=.84.158001.010********

MPa W M k k (4-1)

∴ 工作辊强度符合要求

4.1.2支承辊强度校核

支撑辊受力分析如图4.2所示。

图4.2 支承辊弯矩及应力分

1、1-1断面和2-2断面强度校核

由文献[1,88]可知,

31

11

112.0--=

d Pc σ

3

2

22

222.0--=

d Pc σ 式中 P ——总轧制压力

d 1-1、d 2-2——1-1和2-2断面直径 d 2-2= d 1-1+2r

11-σ、22-σ——1-1和2-2断面处的弯曲应力,MPa ;

c 1 、c 2——1-1和2-2断面至反力P /2处的距离,mm ;由文献[1,88] c 1=(l 0-L 2)/2-r

c 2=(l 0-L 2)/2

其中,r 为1-1断面处过渡圆角半径,r =65mm 。

代入式得

d 1-1=0.955m d 2-2=1.085m c 1=275mm c 2=345mm

11-σ=56.35MPa < [σ]

22-σ=47.52MPa< [σ] [σ]见后面,可知断面1-1和2-2满足强度条件。

2、.支撑辊辊身中部3-3断面处弯矩是最大的。若认为轴承反力矩离l 等于两个压下螺丝的中心距0l 。而且把工作辊对支撑辊的压力简化成均布载荷,可得3-3断面的弯矩表达式

)8

4(

033l

l P M -=- (4.2) 3

23332

D W π

=- (4.3)

辊身中部3-3断面的弯曲应力为

)2

(4.003

2333333l

l D P W M -?==

---σ (4.4) 对于合金锻钢轧辊MPa 750~700][=σ 将已知参数带入(4.3)式中

[]

σσ<=-??=-MPa 3.48)217602635(14804.0107.353

63

3 ∴ 支承辊强度符合要求

4.1.3工作辊与支承辊之间的接触应力

校核四辊轧机支承辊和工作辊之间承载时有很大的接触应力,在轧辊设计及使用时

应进行校核计算。

根据支承辊表面硬度本轧机支承辊辊面硬度HS=40~60,由文献[1]知许用接触应力

[σ]=2000~2200MPa 。

许用应力[]MPa 2200=σ,[]MPa 670=τ 由文献[1] 最大压应力

max σ=

b

q π2 (4.5)

H

b q 2

max 637

.0=σ 式中: 2q ——下支承辊对下工作辊的均布载荷,m kN ;

H b ——工作辊与支承辊接触区宽度的一半,m ;

m

kN l P q 202841017603570032=?=

=

- ()

()m

007.074.04.01020074

.04.010*******.152

.19

321212=+??????=+=R R E R R q b H (4.6) 式中: E ——轧辊的弹性模数,取MPa ;

1R ——工作辊半径,1R =0.34m ; 2R ——支承辊半径,74.02=R m 。 K 1、K 2——与轧辊材料有关的系数

K 1=

1

2

11E πν-

K 2=2

2

2

1E πν-

其中,

υ1

、υ

2及E1、E2为两轧辊材料的泊松比和弹性模数

由文献由文献[1,88]可得,两泊松比同取

v 1

=v

2=0.3

E 1=173Gpa E 2=206Gpa

所以

[]MPa

22001845007

.020*********.0637

.02max =<=?

==σσMPa b q H

轧辊体内最大切应力

()[]MPa

6705611845

304.0304.0max

max 45=<=?==?τστMPa

故安全。

3、 校核轧辊内最大反复切应力

(max)zy τ=0.256max σ

式中 (max)zy τ——轧辊内最大反复切应力,MPa 。

代入式)数得(max)zy τ=0.256×1485=380.16MPa ,可知

(max)zy τ<[τ]=670MPa

轧辊内最大反复切应力满足强度条件。 4.1.4支承辊的变形计算

轧辊在轧制力和轧制力矩的作用下,将发生弯曲,扭转,剪切,轧辊间弹性压扁等变形。这些变形不得超过允许值。四辊轧机工作辊传动时,轧辊变形主要反映在支承辊。

轧辊的挠曲变形:

设工作辊与支撑轧辊之间作用着均布载荷q ,且q=P/b 。P 为轧制力,b 为轧件的宽度, L 为辊身长度,c 为支反力作用点到辊边的距离。如图4.3所示。

图4.3 轧辊挠度计算简图

轧辊 辊身中点 总挠度为

21f f f += (4.7)

式中: 21f f 、——由弯矩和切力引起的挠度值

??

????????????????-???

??++-=

164488.184

33234

1d D c b ab a ED P

f (4.8)

?

??????????-??? ??+???-=122222d D c b

a D G P f π

(4.9) 式中: P ——轧制力,取P =35700KN ;

E 、G ——弹性模量,剪切模量,取5101.2?=E MPa ,MPa G 3

1080?=;

a ——轧辊轴承中心线之间的距离,取206=a mm ;

b ——轧件宽度,取b =1760mm ;

c ——支反力作用点到辊边的距离,c =150mm 。 将以上参数代入(4.8)和(4.9)式

?

????

????

?????????-??? ???++??-?????=17401480150641760176020604206081480101.28.18107.354

3323456

1f =0.09mm 013.017401480150221760

2060148014.31080107.3522362=?

??????????-??? ???+-???????=f

所以 103.0 f mm

小型轧钢机的设计方案

小型轧钢机的设计 1 绪论 1.1轧钢机的定义 轧钢机也称为轧钢机械,一般把将被加工的材料在旋转的轧辊间受压力产生的塑性变形即轧制加工机器称为轧钢机,这是简单定义。大多数情况下,轧制生产过程要经过几个轧制过成,还要完成一系列的的辅助工序,如将原材料由仓库运出加热,轧件送往轧辊,轧制、翻转、剪切、打印,轧件收集、卷取成卷等。 一个轧件的全过程由多种机械按工艺顺序而成机组来完成,这种机组或机器体系叫轧钢机械或称轧钢机。第一种情况轧钢机由一个或几个工作机座(执行机构)传动机构(齿轮传动、连轴器)和使轧辊转动的电动机组,后一情况轧钢机是由若干台工做机组成,这些机组数目与加工轧材工艺过成生产率相适应,因此,轧钢机按顺序排列并且用辊道或其他运输装置连成一条工艺流水线机器组成机组。 轧钢机是机械中使金属在旋转的轧辊中产生变形的那部分设备。主要使设备排列成一定形式的工作线称为轧钢机的主机列。用以完成其他工序的机械设备称为辅助机械。 1.2轧钢机的标称 轧钢机的类别与规格与轧钢机的断面尺寸有关,因此轧钢机的初轧和型钢的类是以轧钢的名义直径。也就是说轧钢机的大小是常用与轧件有关的尺寸参数来标称。 初轧机和型钢轧机的主要性能参数是轧辊名义直径,因为轧辊的名义直径的大小与其能够轧制的最大断面有关,因此,初轧机和型钢轧机是以轧辊的名义直径标称的。 小型轧钢机的名义直径为:180——450mm. 1.3轧钢机的用途 轧钢机形式有两种:冷轧与热轧,热轧主要用于开坯,兼生产一部形钢,这这种轧机的型号有630-650型轧机,500-550型轧机、650中型轧机与2300中板轧机等,冷轧主要用于

终级轧制,轧带钢的产品很多,具有代表性的冷轧板带钢产品金属镀层薄板(包括镀锡板、镀锌板等)、深冲板(以汽车钢板最多)、电工硅钢板、不锈钢和涂层钢板。现也促使冷轧机的装备技术和控制技术向更高的方向发展。型号有1400mmNKW、1250mmHC单辊可逆式轧机. 1150mm二十辊冷轧机,。 设计的轧钢机为300×3轧钢机,轧辊的直径为300 mm.,轧钢机主要用来为轧制小型线材。25—50毫米的圆钢,20—40毫米的方钢;螺纹钢等。 其结构的特点为: (1)采用三辊式工作机座,主电机不可逆转,中上辊与中下辊交替过钢,实现多道次的轧制。 (2)由于轧辊的转向和转速不可逆转,可采用造价较底的高速交流主电机在传动装置中装有减速机和齿轮机座。考虑到第一机座轧件较短,轧制次数较多,负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间加有飞轮。 (3)多数300型钢轧机要求既开坯又轧件,具有一机多能的特性,因此,轧机急需要较强的能力,又需要较强的刚度,而且由于经常需要更换品种,在轧机结构上需考虑换辊方便。 (4)为了便于换辊,三个机座的轧辊都采用梅花接轴连接。 1.4小型轧钢机的主机列 轧钢机的主要设备是由一个或数个主机列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组成的。 (1)工作机座:工作机座为轧钢机的执行机构,它由轧辊及其轴承轧辊的调整机构和上轧辊的平衡机构,引导轧件的轧件进入轧辊用的导装置,工座机座的机架及支撑机座并把机座固定在地基上用的轨零、部件的和机构组成。 (2)传动装置:联轴器:联轴器包括电机联轴器和主联轴器,电机联轴器用来连接电动机与减速器的主动齿轮轴;而主联轴器则用来连接减速器与机轮机座的传动轴,既自减速器将

轧辊材料及热处理

轧辊材料及热处理工艺 轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。 传统冷轧辊材料及其热处理方式 冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。 国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。 20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和

硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。 从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。 通过改进热处理方式,即进行重淬1~2次,提高了该类轧辊的淬硬层,但每次重淬不仅需要一定的热处理费用,而且会使轧辊直径都要损失5mm左右,同时轧辊在经过多次热处理后容易变形,难以满足高精度轧辊的形位公差要求。因此,研制深淬硬层冷轧辊不仅可以大幅度地降低冷轧辊的消耗,减少轧辊在使用过程中的重新淬火次数,延长轧辊寿命,具有重大的经济效益。

轧辊材质选用

101合金冷硬铸铁轧辊 合金冷硬铸铁轧辊(辊环)是利用铁水自身的过冷度和模具表面激冷,同时添加Ni、Cr、Mo合金元素的办法制造的一种铸铁轧辊,辊身工作层基体组织内基本上没有游离态石墨,因而其硬度高,具有优良的耐磨损性能。 此类材质可用静态复合浇注工艺生产大型规格轧辊,使辊身具有高的硬度而辊颈具有高的强韧性,表现出良好的热稳定性和抗事故性。 102 合金无界冷硬铸铁轧辊 合金无界冷硬铸铁轧辊(辊环),以其工作层中有细小的石墨析出物为特征而区别于冷硬铸铁轧辊。石墨均匀分散在整个辊身截面,其数量和尺寸随深度而增加。本公司提供的合金无界冷硬铸铁轧辊,由于添加了锰、铬、镍、钼等合金元素,加上少量细小石墨的存在,不仅提高了轧辊的抗剥落性、抗热裂性和抗磨损等性能,而且辊身工作层具有较小的硬度落差。表面的微细石墨孔隙还能改善轧辊的咬入能力。

103合金球铁轧辊 合金球墨铸铁轧辊(辊环),以基体组织中的石墨呈球状为特征,通过调整镍、铬、钼合金元素和特定的热处理制度,可以制成普通球墨铸铁、大型合金球墨铸铁、珠光体球墨铸铁和针状球墨铸铁不同系列的轧辊(辊环)。这些产品具有良好的强度、高温性能和抗事故性能,工作层硬度落差极小。 化学成分(%)

SGAC型钢连轧机中轧、精轧机架,无缝钢管轧机轧辊及辊环,棒、线材, 螺纹钢轧机中轧、预精轧、精轧机架轧辊及辊环 承制范围 类别辊身直径(mm)辊身长度(mm) 轧辊适用于各种规格轧辊的制造 辊环Φ190-1500900(max.) 104 高镍铬无界冷硬铸铁轧辊 高镍铬无界冷硬复合铸铁轧辊是采用离心或全冲洗方法制造的高性能轧辊,通过提高镍、铬、钼等合金元素的含量,获得高的组织、碳化物显微硬度;配合特殊热处理得到组织均匀、致密及硬度落差小的工作层;同时含有少量游离石墨,从而具有良好的耐磨损性、抗热裂、抗剥落及抗压痕性能。 外层厚度可适应需要而调整,芯部采用韧性灰口铸铁或高强度球墨铸铁,使芯部及辊颈具有满意的强韧性。使用中充分水冷是必要的。 化学成分(%) 代号C Si Mn Cr Ni Mo HNiCr-1 代号硬度 HS 抗拉强度 MPa 抗弯强度 HS 冲击韧性 ×104J/m2 弹性模量 kMPa HNiCr-170-85350-450450-6503-7150-190 HNiCr-260-75350-450450-6502-6150-190灰芯35-50﹥1903503-7110-150球芯35-50﹥3505504-7160-190硬度分布曲线示例: 距表面距离(m m) 用途: 热带连轧精轧后段工作辊 宽、中厚板轧机粗轧、精轧机架工作辊 热带(板)四辊平整机工作辊、支撑辊,横切平整辊 炉卷轧机工作辊高速线材轧机预精轧辊环有色金属板材轧机工作辊

轧制变形基本原理

1 第四章 轧制变形基本原理 金属塑性加工是利用金属能够产生永久变形的能力,使其在外力作用下进行塑性成型的一种金属加工技术,也常叫金属压力加工。基本加工变形方式可以分为:锻造、轧制、挤压、分为:热加工、冷加工、温加工。 金属塑性加工的优点 (1)因无废屑,可以节约大量的金属,成材率较高; (2)可改善金属的内部组织和与之相关联的性能; (3)生产率高,适于大量生产。 第一节 轧钢的分类 轧钢是利用金属的塑性使金属在两个旋转的轧辊之间受到压缩产生塑性变形,从而得到具有一定形状、尺寸和性能的钢材的加工过程。被轧制的金属叫轧件;使轧件实现塑性变形的机械设备叫轧钢机;轧制后的成品叫钢材。 一、根据轧件纵轴线与轧辊轴线的相对位置分类 轧制可分为横轧、纵轧和斜轧。如图1、2、3。 横轧:轧辊转动方向相同,轧件的纵向轴线与轧辊 的纵向轴线平行或成一定锥角,轧制时轧件随着轧辊作 相应的转动。它主要用来轧制生产回转体轧件,如变断 面轴坯、齿轮坯等。 纵轧:轧辊的转动方向相反,轧件的纵向轴线与轧 辊的水平轴线在水平面上的投影相互垂直,轧制后的轧 件不仅断面减小、形状改变,长度亦有较大的增长。它 是轧钢生产中应用最广泛的一种轧制方法,如各种型材和板材的轧制。 斜轧:轧辊转动方向相同,其轴线与轧件纵向轴线在水平面上的投影相互平行,但在垂直面上的投影各与轧件纵轴成一交角,因而轧制时轧件既旋转,又前进,作螺旋运动。它主要用来生产管材和回转体型材。 图1 横轧简图 1—轧辊;2—轧件;3—支撑辊

二、根据轧制温度不同又可分为热轧和冷轧。 所有的固态金属和合金都是晶体。温度和加工变形程度对金属的晶体组织结构及性能都有不可忽视的影响。 金属在常温下的加工变形过程中,其内部晶体发生变形和压碎,而引起金属的强度、硬度和脆性升高,塑性和韧性下降的现象,叫做金属的加工硬化。把一根金属丝固定于某一点在手中来回弯曲多次后,钢丝就会变硬、变脆进而断裂,这就是加工硬化现象的一个例子。 经加工变形后的金属,随着温度的升高,其晶体组织又重新改组为新晶粒的现象,称为金属的再结晶。再结晶无晶体类型的变化。金属进行再结晶的最低温度称为金属的再结晶温度。金属的再结晶可以消除在加工变形过程中产生的加工硬化,恢复其加工变形前的塑性和韧性。金属的再结晶温度的高低,主要受金属材质和变形程度的影响。 将金属加热到再结晶温度以上进行轧制叫热轧。热轧的优点是可以消除加工硬化,能使金属的硬度、强度、脆性降低,塑性、韧性增加,而易于加工。这是因为金属在再结晶温度以上产生塑性变形(即产生加工硬化)的同时,产生了非常完善的再结晶。但在高温下钢件表面易生成氧化铁皮,使产品表面粗糙度增大,尺寸不够精确。 金属在再结晶温度以下进行的轧制叫冷轧。冷轧的优点与热轧相反。 第三节 金属塑性变形的力学条件 一、 内力与外力 材料(入轧件)由于外力(如轧辊的轧制力)的作用,其内部产生的抵抗外力的抗力,叫内力。材料单位面积上的内力叫应力。当应力分布均匀时,或者应力虽不均匀分布,但为例计算简便时: σ=P/F 式中:σ——平均应力,Mpa ; F ——材料的截面积, 图2 纵轧示意图 图3 斜轧简图 1—轧辊;2—坯料;3—毛管;4—顶头;5—顶杆

第二部分 机械原理课程设计题目

第二部分机械原理课程设计题目 1.半自动平压模切机机构设计 1.1简介 图2.1 图2.2 半自动平压模切机是印刷、包装行业压制纸盒、纸箱等纸制品的专用设备。该机可对各种规格的白纸纸板、厚度在4mm以下的楞瓦纸板,以及各种高级精细的印刷品进行压痕、切线、压凹凸。经过压痕、切线的纸板,用手工或机械沿切线处去边料后,沿着压出的压痕可折叠成各种纸盒、纸箱,或制成凹凸的商标。 压制纸板的工艺过程分为“走纸”和“模切”两部分。如图2.1所示,4为工作台面,工作台上方的1为双列链传动,2为主动链轮,3为走纸模块(共五个),其两端分别固定在前后两根链条上,横块上有若干个加紧片。主动链轮由间歇机构带动,使双列链条作同步的间歇运动。每次停歇时,链上的一个走纸横块刚好运行到主动链轮下方的位置上。这时,工作台面下方的控制机构控制其执行构件7作往复运动,推动横块上的夹紧装置,使夹紧片张开,操作者可将纸板8喂入,待夹紧后,主动链轮又开始转动,将纸板送到具有上模5(装调以后是固定不动的)和下模6的位置,链轮再次停歇。这时,在工作台面下部的主传动系统中的执行构件——滑块6和下模为一体向上移动,实现纸板的压痕、切线,称为模压或压切。压切完成以后,链条再次运行,当夹有纸板的横块走到某一位置时,受另一机构(图上未表示)作用,使夹紧

片张开,纸板落到收纸台上,完成一个工作循环。与此同时,后一个横块进入第二个工作循环,将已夹紧的纸板输入压切处,如此实现连续循环工作。 1.2 原始数据和设计要求 1)每小时压制纸板3000张。 2)传动机构所用电动机转速n=1450r/min ,滑块推动下模块向上运动时所受生产阻力 如图2.2所示,图中N P C 6 102?=, 回程时不受力,回程的平均速度为工作行程平均速度的1.2倍,下模移动的行程长度mm H 5.050±=。下模和滑块质量约为120kg ,各杆件质量按18kg/m 计算。 3) 机器运转不均匀系数0.1 4) 工作台面离地面的距离约为1200mm 。 5) 所设计机构的性能要良好,结构简单紧凑,节省动力,寿命长,便于制造。 1.3 设计步骤及应完成的工作量 1) 拟定运动系统方案,并进行方案的分析比较,拟定运动循环图。 2) 机构设计 a. 用解析法和图解法相结合设计连杆机构(即下压模传动机构)。 b. 用图解法或解析法设计凸轮机构 3) 对执行压模传动机构进行运动分析和动态静力分析。提供如下结果:机构尺寸, 电机型号;位移、速度和加速度曲线,原动件平衡力矩曲线,机架总反力曲线,等效驱动力矩和阻力矩曲线,等效转动惯量和飞轮转动惯量。 4) 正确绘制机构运动简图 a. 拟定自电动机至曲柄轴的传动链方案,并进行传动比分配。 b. 进行传动机构的最终布置,画出机构的运动循环图。 c. 按比例绘制运动简图,每人完成2号图纸一张(图纸内容包括:设计的机构 简图,机构传动系统图,运动循环图)。 5) 编写设计计算说明书。

机械加工材料基本知识

Q195 、Q215 ,用于铆钉、开口销等及冲压零件和焊接构件。 Q235 、Q255 ,用于螺栓、螺母、拉杆、连杆及建筑、桥梁结 构件。 Q275 ,用于强度较高转轴、心轴、齿轮等。 Q345 ,用于船舶、桥梁、车辆、大型钢结构。 08 钢,含碳量低,塑性好,主要用于制造冷冲压零件。 10、20 钢,常用于制造冲压件和焊接件。也常用于制造渗碳件。 35、40、45、50 钢属中碳钢,经热处理后可获得良好的综合力学性能,主要用制造齿轮、套筒、轴类零件等。这几种钢在机械制造中应用非常广泛。 T7、T8 钢,用于制造具有较高韧性的工具,如冲头、凿子等。 T9、T10、T11 钢,用作要求中等韧性、高硬度的刃具,如钻头、 丝锥、锯条等。 T12、T13 钢,用于要求更高硬度、高耐磨性的锉刀、拉丝模具 等。 (二)合金钢 合金钢的分类方法有多种,常见的有以下两种。 (1)按用途分类? 分为三类:

合金结构钢,用于制造各种性能要求更高的机械零件和工程构 件; 合金结构钢,用于制造各种性能要求更高的刃具、量具和模具; 特殊性能钢,具有特殊物理和化学性能的钢,如不锈钢、耐热钢、 耐磨钢等。 (2)铵合金元素总含量多少分类? 分为三类: 低合金钢,合金元素总含量小于5%; 中合金钢,合金元素总含量为5%- 10%; 高合金钢,合金元素总含量大于10%。 2.合金钢牌号的表示方法 合金钢是按钢材的含碳量以及所含合金元素的种类和数量编号 的。 ①钢号首部是表示含碳量以及所含合金结构钢与碳素结构钢相同,以万分之一的碳作为单位,如首部数字为45,则表示平均含碳量为%;合金工具钢以千分之一的碳作为单位,如首部数字为 5,则表示平均含碳量为%。 ②在表示含碳量的数字后面,用元素的化学符号表示出所含的 合金元素。合金元素的含量以百分之几表示,当平均含量小于%时,只标明元素符号,不标含量。如25Mn2V表示平均含碳量为%含

轧辊失效形式

铸轧辊失效的形式:①热龟裂;②裂纹扩展快;③表面局部塑形变形;④断裂。 在轧制中,裂纹扩展速度快,有时纵向裂纹长300mm,深2-4mm,是辊套过早的失效,原因是:辊套热处理工艺不合格,内部较大的残余应力为消除,在轧制过程中,受铝液热应力与辊芯内冷却水冷应力的交替作用,加速了裂纹的生成和扩展。 辊套的正常失效按下公式计算:有效厚度=(Dmax-Dmin)/2 Dmax为铸轧辊的最大的外径,Dmin为最小外径,每次车磨4mm左右,直至有效厚度接近于零,此辊套就认为失效为重新更换。 辊芯失效形式:①水槽阻塞;②水槽破裂,辊芯的材质:42CrMo 辊芯硬度HB在500左右。 调质硬度范围为2000MPa<HB<4000MPa 辊套:需具有良好的导热性,线性膨胀系数及弹性模数小,较高的抗拉强度、屈服强度及硬度,较好的耐热性、抗热疲劳及热变形等。辊套粗糙度Ra为0.8-1.2μm。 辊套硬度HB为370-400左右,目前国内使用的辊套材质为PCrNi3Mou和32Cr3Mo1V钢。 冷却说的要求:水硬度:硬度总和不大于7. PH值:6-8 水压:0.4-0.6MPa 悬浮物:不大于50PPM 水温:一般控制在15-28℃辊芯辊套热装时温度的计算:t=I/αD内·C 式中:I=σ+Δmin σ-过盈量;Δmin-热装的最小间隔;α材料线膨胀系数过盈量配合量的经验公式为:过盈量一般为铸轧辊辊径的0.09%-0.11%。 辊芯尺寸在φ500mm-φ700mm,过盈量(mm)=辊芯尺寸x1/650 辊芯尺寸在φ700mm-φ850mm, 过盈量(mm)=辊芯尺寸x1/700 当传递的轧制力矩一定时,辊套越薄,需要的过盈配合量越大。辊套越薄所能产生的过盈压力越小,传递的轧制力矩越小。 对新辊(包括重新研磨的辊)进行热处理,首先用无水乙醇擦掉七表面的油污,后用自行配制的腐蚀溶液(只要成分是硝酸)均匀涂抹与辊面,待接近干燥,用清水洗净,此时辊面呈亮黑色,在轧辊完全干燥后,用800″砂纸沿轧制方向用力将其面的黑色物质打磨去掉。 下辊面比上辊面提前出现龟裂的原因是:下辊辊套温度梯度比上辊面大。 辊面车削深度为H+0.5mm,H为龟裂深度。用液化石油气火焰润滑辊面。冷石墨液喷涂润滑会对辊面产生一次冷冲击。 每生产600t-1000t铸轧板则需对铸轧辊进行车磨,磨削加工。每次车磨的加工量为3mm-5mm。现一般的辊套厚度为30mm-40mm,允许使用的最小厚度问为15mm,所以实际车磨只能进行6次到8次,每对辊套约生产铝板坯5000t-6000t。 Cr、Mn、Ni、W、V、Mo等元素可以提高钢的,淬透性,硬度,强度和耐磨性,并使刚才的韧性和抗热度疲劳性得以改善,目前国内铸轧辊套材料大多采用PCrNi3MoV和32Cr3Mo1V 钢。 过盈量过小,轧辊容易打滑,过盈量过大,轧辊容易炸裂。 精车、粗车、精磨、粗磨。精车时预留0.60mm加工余量,精磨后预留0.15mm加工余量,精磨时只要辊套内孔表面园跳动小于0.04mm,直线度小于0.02mm表面粗糙度小于0.9μm,无明显烧伤、斑块,便可终止加工。 辊芯精车后预留0.1-0.15mm加工余量。 轧辊中部受力比边部大,塑形变形比较重,辊芯凸度定为1/10000左右为宜。辊套在车削时尽可能采用一次车削法,以保证辊套两端同心度,磨削时必须采用一次磨削法,即一次从辊套的一端磨到另一端。 辊套的热装配:辊套从室温慢加热到300℃左右有时,用时8-10h,并在300℃左右保

轧辊强度校核习题详解

验算Φ500×3三辊型钢开坯机第一机座的下轧辊强度。已知: 1)按轧制工艺,该辊K13、K9、K5三个道次同时走钢; 2)各道的轧制力:P13 =1100KN , P9=800KN , P5 =600 KN ; 3)各道的轧制力矩:M13 = 60.0KN .m , M9 = 30KN.m , M5= 20KN.m ,忽略摩擦力矩; 4)轧辊有关尺寸见图所示。其中各道次的辊身工作直径为:D13=340 mm , D9=384 mm , D5=425 mm 轧辊辊颈直径:d=300 mm 辊颈长度l =300 mm,轧辊梅花头外径d1=280 mm,其抗扭断面系数W n = 0.07d13 。 5)轧辊右侧为传动端; 6)轧辊材质为铸钢,其强度极限为 σ b = 5 00 ~ 600 MPa; 7)轧辊安全系数取n =5; 8)许用应力[τ] = 0.6[σ]。 (要求画出轧辊的弯矩图和扭矩图) 1)由静力学平衡方程求得轧辊辊颈处的支反力: R1*(286+507+654+353)-P5*(507+654+353)- P9*(654+353)- P13 *(353)=0 即:R1=(600 *1514+ 800 *1007 + 1100*353)/(286+507+654+353)=1167.94 KN R2= (P5+P9+P13)- R1= (600+800+1100)-1167.94=1332.06KN 2)轧辊各位置点的弯矩值: Ma = R1*300/2/1000 = 1167.94 *0.15 =175.191KN.m Mb= R1* 286/1000 = 1167.94 *0.286 =334.03KN.m Mc= R1*(286+507)/1000- P5*507/1000 = 1167.94*0.793-600*0.507=621.98 KN.m 或(Mc= R2*(353+654)/1000- P13*654/1000 = 1332.06*1.007-1100*0.654=621.98 KN.m) Md = R2*353/1000 = 1332.06 *0.353 = 470.22KN.m

锻造基础知识大汇集

forming1950专注锻造、冲压、钣金成形行业,汇聚作者与读者、用户与装配商、行业与市场最新动态,通过行业市场类、技术交互类、技术文章类题材为锻压行业打造一流的交流学习、技术传播、信息服务平台。锻造工艺(Forging Process)是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。 变形温度 钢的开始再结晶温度约为727℃,但普遍采用800℃作为划分线,高于800℃的是热锻;在300~800℃之间称为温锻或半热锻。 坯料 根据坯料的移动方式,锻造可分为自由锻、镦粗、挤压、模锻、闭式模锻、闭式镦锻。 1、自由锻。利用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以获得所需锻件,主要有手工锻造和机械锻造两种。 2、模锻。模锻又分为开式模锻和闭式模锻.金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,又可分为冷镦、辊锻、径向锻造和挤压等等。 3、闭式模锻和闭式镦锻由于没有飞边,材料的利用率就高。用一道工序或几道工序就可能完成复杂锻件的精加工。由于没有飞边,锻件的受力面积就减少,所需要的荷载也减少。但是,应注意不能使坯料完全受到限制,为此要严格控制坯料的体积,控制锻模的相对位置和对锻件进行测量,努力减少锻模的磨损。 锻模 根据锻模的运动方式,锻造又可分为摆辗、摆旋锻、辊锻、楔横轧、辗环和斜轧等方式。摆辗、摆旋锻和辗环也可用精锻加工。为了提高材料的利用率,辊锻和横轧可用作细长材料的前道工序加工。与自由锻一样的旋转锻造也是局部成形的,它的优点是与锻件尺寸相比,锻造力较小情况下也可实现形成。包括自由锻在内的这种锻造方式,加工时材料从模具面附近向自由表面扩展,因此,很难保证精度,所以,将锻模的运动方向和旋锻工序用计算机控制,就可用较低的锻造力获得形状复杂、精度高的产品,例如生产品种多、尺寸大的汽轮机叶片等锻件。锻造设备的模具运动与自由度是不一致的,根据下死点变形限制特点,锻造设备可分为下述四种形式: 1、限制锻造力形式:油压直接驱动滑块的油压机。 2、准冲程限制方式:油压驱动曲柄连杆机构的油压机。 3、冲程限制方式:曲柄、连杆和楔机构驱动滑块的机械式压力机。 4、能量限制方式:利用螺旋机构的螺旋和磨擦压力机。 重型航空模锻液压机进行热试为了获得高的精度应注意防止下死点处过载,控制速度和模具位置。因为这些都会对锻件公差、形状精度和锻模寿命有影响。另外,为了保持精度,还应注意调整滑块导轨间隙、保证刚度,调整下死点和利用补助传动装置等措施。 滑块 还有滑块垂直和水平运动(用于细长件的锻造、润滑冷却和高速生产的零件锻造)方式之分,利用补偿装置可

不同热力条件下轧辊的变形分析

doi:10.3969/j.issn.1007-7545.2014.01.015 基于不同热力条件下轧辊的变形分析 郭喜平1,申世杰1,周双2 (1.内蒙古科技大学,内蒙古包头014010;2. 包头钢铁集团轨梁厂,内蒙古包头014010) 摘要:应用Ansys有限元软件,从传热学和力学角度对万能轧机轧辊的温度场和应力场进行热力耦合场分析,得到了稳定状态下轧辊温度场和应力场的分布规律,并研究了不同温度和轧制力情况下轧辊的变形情况。结果表明,轧辊温度场和应力场呈周期性变化,而且轧辊的变形情况与温度场和应力场分布成正相关关系,模拟数据与现场测得数据误差小于5%,证明模型是可靠的。 关键词:Ansys;轧辊;温度场;应力场;耦合;变形 中图分类号:TH1 2文献标志码:A 文章编号:1007-7545(2014)01-0000-00 Roller’s Deformation Analysis under Different Thermal and Mechanical Conditions GUO Xi-ping1, SHEN Shi-jie1,ZHOU Shuang2 (1. Inner Mongolia University of Science & Technology, Baotou 014010, Inner Mongolia , China; 2. Rail and Beam Plant of Baotou Iron and Steel Group, Baotou 014010, Inner Mongolia; China) Abstract: The temperature and stress coupling fields of roller were analyzed by Ansys software based on heat transfer theory and mechanics theory. The distribution of roller’s temperature and stress fields at a steady state was obtained. The roller’s deformation situation at different temperatures and roll forces were studied. The results show that the temperature field and stress field of roller changes periodically. The roller’s deformation presents a positive correlation to the distribution of temperature field and stress field. The data error between simulation and measured in-situ is below 5%. The model is reliable. Key words:Ansys; roller; temperature field; stress field; coupling; deformation 轧机部件中轧辊的工作条件最复杂。在热轧生产过程中,工作辊要承受周期性的轧制力、热应力、接触应力等。这些不均匀分布并随时间变化的力是由于轧辊的磨损、温度和轧辊孔型的变化引起的。实际生产时轧件断面会出现波浪、凹形、鼓形等不规则形状,这些断面形状主要是因为轧辊变形导致孔型变化所致。所以轧辊的变形直接影响轧件的质量[1]。万能轧机在轧制型钢的过程中,轧辊首先与轧件之间直接接触,随后轧辊的外表面会被水和空气冷却。轧辊在高温轧件的作用下会产生热膨胀,而轧辊受到约束产生热应力和应变,同时在轧制作用力产生接触应力和弹塑性变形。因此必须考虑热弹性变形与热变形的相互影响,合理施加热运动和力载荷边界条件,从而更加准确地计算轧辊的变形量,给轧辊辊型设计提供指导[2]。 1 轧辊温度场的模拟条件 1.1 轧辊传热边界条件 在实际轧制过程中,随着轧辊的转动,边界条件也在不断变化,所以需要对计算模型进行边界条件处理。由于轧辊的对称性,为了计算方便建立轧辊1/2模型,假设轧辊不动,让边界条件绕轧辊做反向运动。如图1所示。图中A、B为冷却水喷水嘴的位置,沿辊环外表面共划分为4个区域:l~2区为轧辊与轧件接触热交换区域;2~3区为入口轧辊的直接水冷区;3~4区为辊环与空气对流区;4~1区为出口轧辊的直接水冷区。 图1 轧辊的热边界条件 Fig.1 Thermal boundary conditions of roller 收稿日期:2013-07-05 基金项目:内蒙古自治区自然科学基金项目(2012MS0717) 作者简介:郭喜平(1962-),男,内蒙古包头人,硕士,副教授.

常用轧辊轴承的配置形式

1)调心滚子轴承,晚期轧机轴承在轧机上的配置型式与如今不同,事先重要采用两套调心滚子轴承并列装置于同一辊颈上。这种配置型式根本满足了事先的消费要求,轧制速率可达600rpm。但随着速率的进步,其缺陷越发突出:轴承寿命短、耗费量大、成品精度低、辊颈磨损严重、轧辊轴向窜动大等。 2)四列+ 止推轴承,圆柱滚子轴承内径与辊颈采用紧配合,接受径向力,具有负荷容量大、极限转速高、精度高、内外圈可别离且能够互换、加工轻易、消费本钱昂贵、装置装配方便等长处;止推轴承接受轴向力,详细构造型式可按照轧机的特点去选用。重载低速时,配以推力滚子轴承,以较小的轴向游隙来接受推力负荷。当轧制速率高时,配以角接触球轴承,不只极限转速高,并且任务时轴向游隙可严厉控制。使轧辊失掉严密的轴向引导,并可接受普通的轴向负荷力。这种轴承配置型式不只具有轴承寿命长,牢靠度高,并且具有轧制成品精度高、易控制等诸多长处,因此目前使用最为普遍,多用于线材轧机、板材轧机、箔材轧机、双支撑辊轧机冷轧机和热轧机等的支撑辊。 3)四列圆锥滚子轴承,圆锥滚子轴承既可接受径向力,又可接受轴向力,无须配置止推轴承,因而主机显得愈加紧凑。圆锥滚子轴承内径与辊颈采用松配合,装置和装配十分方便,但有时会因松配合而引发滑动蠕变,因而内径常加工有螺旋油槽。这种配置型式目前使用依然是比拟广的,如四辊热轧机和冷轧机的任务辊、开坯机、钢梁轧机等场所的轧辊。 轴承的配合 1.轴承配合选择 (1)圆柱形内孔的轴承 选择轴承的配合应思索的几个重要要素如下: ①负荷的类型 按照作用于轴承上的负荷,对套圈旋转状况,可将套圈所接受的负荷分为固定负荷、回转负荷和摆动负荷三种。 a.固定负荷 分解的径向负荷由套圈滚道部分区域所接受,并对应传递至轴或外壳配合外表的对应部分区域风。这种负荷称为固定负荷。 固定负荷的特点是分解的径向负荷量与套圈绝对运动。接受固定负荷的套圈普通可选用较松的配合。 b.回转负荷 作用于轴承套圈上的分解径向负荷向量沿着滚道圆周方向旋转,顺次由滚道的各个部位所接受,并对应地传递至轴外壳孔外表的各个部位。这种负荷称为回转负荷,又称循环负荷。回转负荷的特点是分解径向负荷向量与套圈绝对旋转。接受回转负荷的套圈与轴或外壳孔应选用过滤或过盈配合。若采用间隙配合装置,彼此之间会出现打滑景象,从而会招致接触面摩损、摩擦发热,使温度急剧降低,轴承很快损坏。想合过盈量的大小根据运转状况而定,以轴承在负荷作用下任务时,不致引发套圈在轴或外壳孔内的配合外表上显示“匍匐”景象为准绳。 C.摆动负荷 作用于轴承套圈上的分解径向负荷向量在套圈滚道的一定区域内绝对摆动,为滚道一定区域所接受,并相地传递至轴或外壳孔外表的一定区域,或作用于轴承上的负荷是冲击负荷、震动负荷,其负荷方向或数值常常变化者,这种负荷称为摆动负荷,又称不是方向负荷。 轴承接受摆动负荷时,特殊是在接受重负荷时,内外圈均应采用过盈配合。内圈摆动旋转时,通常内圈采用回转负荷时的配合。但是,有时外圈必需在外壳外内可以轴承向游动或其负荷

轧钢机轧辊辊缝调整装置-----压下装置

课程设计任务书 设计题目:轧钢机轧辊辊缝调整装置-----压下装置 机械学院:机械设计制造及自动化052 设计者:秦海山(2005441453) 指导老师:陈祥伟 2008-6-25

设计说明书 设计题目:轧钢机轧辊辊缝调整装置-----压下装置 一、设计目的 此次课程设计目的主要是让同学们对轧辊机械的压下装置有进一步的了解,通过此次课程设计,让我们对整个压下机构的工作原理和一些主要零部件的结构有更深刻的认识。 二、设计内容及要求 1、制定三种方案,选择其一 2、计算压下机构驱动功率; 3、对压下机构的工作系统或零件进行机构设计及关键零件力能参数的验算 4、画出压下机构装配图或工作系统简图 5、画出关键零件的零件图(选择一个) 6、完成4000—5000字左右的设计说明书 三、设计参数 热轧带钢生产成精轧机组的轧制力设计能力为20MNM,上轧辊向调整升降速变为1mm/s,最大工作行程为20mm。电动压下是最常使用的上辊调整装置,通常包括,电动机、减速器、制动器、压下螺丝、压下螺母、压下位置指示器、球面垫块和测压仪等部件。 四、传动方案的拟定及说明 在设计中选择压下装置的电动机和减速器配置方案是十分重要的。因为在设计压下机构时,不仅应满足压下的工艺要求(压下速度、加速度、压下能力及压下螺丝的调整方式等),而且还应考虑其他因素,如:电动机、减速机能否布置得开;换辊、检修导卫和处理事故时,吊车吊钩能进入;检修是否方便等。 四辊板带轧机的电动压下大多采用圆柱齿轮-蜗轮副传动或两级蜗轮副传动的形式。这两种传动形式可以有多种配置方案。图1示出了三种配置方案。其中配置方案3是电动机直接传动的(只用在小型板带轧机上);配置方案1和配置方案2是圆柱齿轮-蜗轮副传动。 四、对压下装置的要求是:1、采用惯性较小的传动系统,以便频繁地启动,制动;2、 有较高的传动效率和工作可靠性;3、必须有克服压下螺丝阻塞事故(“坐辊”或“卡钢”)的措施。 电动压下装置配置方案简图如下:

轧辊基础知识

轧辊基础知识 1-什么是轧辊,轧辊的种类有哪些? 轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。轧辊种类按成型方法可分为铸造轧辊和锻造轧辊;按工艺方法分为整体轧辊、冶金复合轧辊和组合轧辊。整体轧辊分为整体铸造和整体锻造轧辊两种。 冶金复合铸造轧辊主要有半冲洗复合铸造、溢流(全冲洗法)复合铸造、离心复合铸造三种,此外还有连续浇铸包覆(CPC-Continuous PouringProcess for Cladding)、喷射沉积法、热等静压(HIP-Hot Isostatically Pressed)、电渣熔焊等特殊复合方法制造的复合轧辊种类。组合轧辊主要是镶套组合轧辊。 2-什么是整体轧辊? 整体轧辊是相对于复合轧辊而言的,整体轧辊的辊身外层与心部以及辊颈采用单一材质铸造或锻造而成,辊身外层和辊颈不同的组织、性能通过铸造或锻造工艺以及热处理工艺过程来控制和调整。 锻造轧辊和静态铸造的轧辊均属于整体轧辊。 3-轧辊按材质主要分为哪几种类别? 轧辊按制造材料主要划分为铸钢系列轧辊、铸铁系列轧辊和锻造系列轧辊三大类别。 4-什么是铸造轧辊,铸造轧辊主要有哪些种类? 铸造轧辊是指将冶炼钢水或熔炼铁水直接浇注成型这一生产方式制造的轧辊种类。铸造轧辊按材质又可分为铸钢轧辊和铸铁轧辊两类;按制造方法又可分为整体铸造轧辊和复合铸造轧辊两类。 5-哪些轧辊适合于整体铸造生产? 初轧机、钢坯连轧机、大型型钢和轨梁轧机、热轧板带钢轧机破鳞和轧边机、型钢万能轧机的轧边机,还有小型型钢、线棒材轧机的粗轧机架等轧机使用的轧辊,大多采用整体铸造方法生产,这类轧辊使用层较厚,孔型较深。另外,热轧板带轧机的二辊粗轧辊也适合于整体铸造生产。 整体铸造轧辊的工艺方法相对简单,制造成本低。 6-什么是复合铸造轧辊? 复合铸造轧辊指轧辊辊身外层与心部以及辊颈采用两种或两种以上材质复合铸造而成,辊身外层和辊颈分别通过不同材质的成分设计和热处理工艺获得要求的组织和性能。复合铸造方法有半冲洗复合铸造、离心复合与溢流复合三种,复合铸造轧辊需要特殊的工艺装备,工艺相对复杂,控制难度大,需要较高的制造成本。 7-复合铸造适合于哪些轧辊的生产? 复合铸造适合于生产那些工作负荷大、轧材质量要求高的轧辊。这类轧辊辊身和辊颈性能要求相差悬殊,辊身表面硬度要求高,辊颈又要求较高的强度和韧性。例如热带连轧机的工作辊、支撑辊;中厚板、宽厚板轧机的工作辊;平整轧机的工作辊和支撑辊;型钢万能轧机的辊环;小型型钢、棒线材轧机的精轧辊及无缝钢管轧机连轧管轧辊和张减径辊环等。 近几年离心复合高铬铸铁小立辊在国内外热带连轧机上得到越来越多的采用,表现出优良的耐

轧辊破坏常见原因分析及对策

轧辊破坏常见原因分析及对策 蔡秀丽李伟薛春福 (承钢集团燕山带钢有限公司,河北承德 067002) 摘要:轧辊破坏乃至断裂,会给企业生产造成极大的损失,本文结合我厂实际描述了几种常见的轧辊破坏形式,并给出了相应解决办法。 关键词:轧辊破坏现象描述解决办法 1前言 承钢热带厂1997年建成投产,生产至今已有10余年,在生产初期经常出现轧辊热裂纹、掉肉、局部破坏、外层剥落、甚至轧辊断裂等事故,轧辊发生故障后一般都需要做换辊处理,不仅增加了岗位作业人员的劳动量,而且降低日历作业率,造成废钢,影响成材率,影响轧机产量,同时更造成巨大的经济损失。通过几年的摸索,对轧辊常见破坏形式进行归纳总结,并给出相应的解决办法。 2轧辊常见破环形式及对策 2.1轧辊断裂 2.1.1热应力断裂 2.1.1.1现象描述 此类断裂多发生在粗轧机,一般在粗轧换辊后开轧10块钢以内,寒冷的冬季出现的几率更大一些。轧辊辊身断层呈径向,起源位于或接近轧辊轴线,断裂面与轧辊轴线垂直,一般发生在辊身中部,如图1所示。 图1:热应力断裂断面形状 2.1.1.2轧辊破坏原因 这种热应力断裂与轧辊表面和轴心处的最大温差有关。过高的温差通常是由于轧辊表面温度升高过快造成的,产生的原因有,轧制过程中轧辊冷却水不足甚至中断,或者轧制钢开始时轧制节奏太快,轧制量过大造成的。有资料表明,在辊役刚开始的临界轧制状态下,辊身表面与轴心之间70℃的温差就可沿轴向产生110Mpa的附加热应力。一旦辊芯中总的轴向拉伸应力超过了材质的极限强度,就会导致突然的热应力断裂破坏。以我厂为例,生产初

期,有一次正值寒冬腊月,室外温度-20℃,厂房内温度较低,备辊正处在风口上,轧辊上线前没有预热,仅烫辊4块,在烫辊效果不好的前提下,温度较低的冷却水很快浇凉辊面,在轧制中与红钢接触,轧辊处于冷热交替中,内外表面温差大。断辊后约10分钟,用手摸断辊边缘,触觉为凉辊,带钢轧制部位的轧辊表面微温,轧辊断口内触觉发凉。同时触摸辊道,则发热或微烫手。排除轧辊铸造缺陷、轧制负荷高等因素后,基本判定为热应力断裂。 2.1.1.3对应措施 ●烫辊要充分,特别是在外界温度较低的冬季,轧辊上线前转移到环境温度较高的位置停放,或者对轧辊做小范围的升温处理,延缓烫辊速度,增加烫辊时间和烫辊材数量,减小热应力的影响。凡是返回的板坯,都要运到粗轧进行烫辊,禁止直接返回。 ●在轧制启动阶段减少轧制量。换辊后开轧30分钟内严格控制轧制节奏,给轧辊充足的内外温度均衡时间。 ●加强轧辊冷却水喷射情况的检查,发现堵塞及时处理,避免轧辊冷却不足。 2.1.2冲击载荷断裂 2.1.2.1现象描述 轧制钢温偏低、有异物轧入、或者轧错规格(导致变形量偏大)等原因出现时,轧件所产生的轧制压力瞬间超过了轧辊本身所能承受的轧辊强度极限所造成的轧辊断裂,断口一般出现在最高应力界面区域,断口颜色为灰白色。一次,我厂在4小时停轧检修后,在轧到第46块钢时发生粗轧断辊,分析原因为轧制节奏太快,在66分钟内轧制了28块钢,超出我厂加热炉的能力,板坯在炉时间短,内部没有完全烧透。另外,虽然明细表上标明为热装料,但因为上午换粗轧辊检修,加热炉尾部和滑钢道上的板坯和随后装入的板坯实际上已经晾凉,成为冷料,这部分板坯需要更长的在炉时间(高的加热温度和更长的加热时间),如果仍按照正常的节奏出钢,这部分板坯在加热段停留时间过短,钢坯内外温度不均,势必造成生芯钢,在轧制过程中给粗轧辊造成损害甚至断裂。 2.1.2.2解决方法 ●岗位操作人员加强责任心,加强日常点检,发现异物及时清除。 ●严格按照作业标准操作,严禁轧制低温钢。 ●在长时间停轧后,上料辊道上热料按冷料设置加热制度,控制出钢节奏,以避免轧制生芯钢。 2.1.3疲劳断裂 2.1. 3.1现象描述 疲劳断裂始于初始裂纹并逐渐发展,产生了一个典型的断面,该裂纹相对光滑,并出现一条临界线,一旦疲劳裂纹达到一定尺寸,便会发生其它部分的自发断裂。此类断口为深褐色,在断面能发现旧痕迹。当出现轧制低温钢、轧线废钢事故、叠轧等情况时初始裂纹可能就生成了。 2.1. 3.2解决方法 ●每次换辊后定期检测(超声波法、涡流法、着色法),及时发现危险的裂纹,并对轧辊进行适度的磨削。 ●其他措施对防止可能出现的局部过载也是必要的,这些措施有:严禁轧低温钢,按辊役周期换辊,防止断带缠绕等轧机事故。 2.2轧辊热裂纹 2.2.1大目格裂纹 2.2.1.1现象描述 这种裂纹与带钢宽度及工作辊与带钢的接触弧度有关。这种裂纹以常见的马赛克形状出现,但与常见的细小热裂纹相比目格尺寸较大,如图2 所示。

轧辊轴承

轧辊轴承 4.3.1轧辊轴承选择 本次方案用到的轴承油四列圆锥滚子轴承,推力调心滚子轴承,调心滚子轴承,对于轴承型号作出选择: 推力调心滚子轴承型号为29480,表示内径为400mm 尺寸系列为04,推力调心滚子轴承; 四列圆锥滚子轴承型号为381996,表示内径为480mm ,尺寸系列为10,四列圆锥滚子轴承; 调心滚子轴承型号为22340,表示内径为200mm ,尺寸系列为03,调心滚子轴承。 4.3.2轧辊轴承寿命计算 本次主要计算传动侧四列圆锥滚子轴承的寿命,这个轴承起主要传动作用。 由文献[1,100]以小时数表示的轴承寿命h L 为 ε ?? ? ??=P C f n L r t h 60106 (4.17) 式中: n ——轴承的转速,r/min 75=n ; t f ——温度系数;由于轧制时滚动轴承的温度小于65℃, 由文献[2]表13-4 得1=t f 。 r C ——径向基本额定静载荷; P ——轴承的当量动载荷; ε——指数,对于滚子轴承,3/10=ε。 由于轴承是标准件,在计算轧辊尺寸后进行调整,选出轴承型号四列圆锥滚子轴承,代号381996.由文献[12]查得kN C r 3390=,kN C r 10500 0=,42.0=e ,对于板带轧机由文献[1]知r a F F 1.0~02.0=。取r a F F 1.0=。 所以 42.01.0=<=e F F r a (4.18) 轴承的当量动载荷为 a r r F Y F P 1+= (4.19)

式中: Y ——轴向动载荷系数,由[文献12]得6.11=Y ; r F ——径向力,取KN 310=r F ; a F ——轴向力,取KN 31=a F 。 a r or F Y F P 0+= (4.20) 式中: 0Y ——轴向静载荷系数,由[文献12]得6.10=Y ; r F ——径向力,取KN 310=r F ; a F ——轴向力,取KN 31=a F 。 所以轴承的当量动载荷 kN 360316.13101=?+=+=a r r F Y F P 所以轴承的当量静载荷 kN 360316.13100=?+=+=a r or F Y F P 轴承寿命 h 3889243603390175601060103/106 6=??? ?????=?? ? ??=εP C f n L r t h 所以,轧辊轴承满足寿命要求,故合格。