石煤水浸液中钒的富集研究

石煤钒矿工艺矿物学讲解

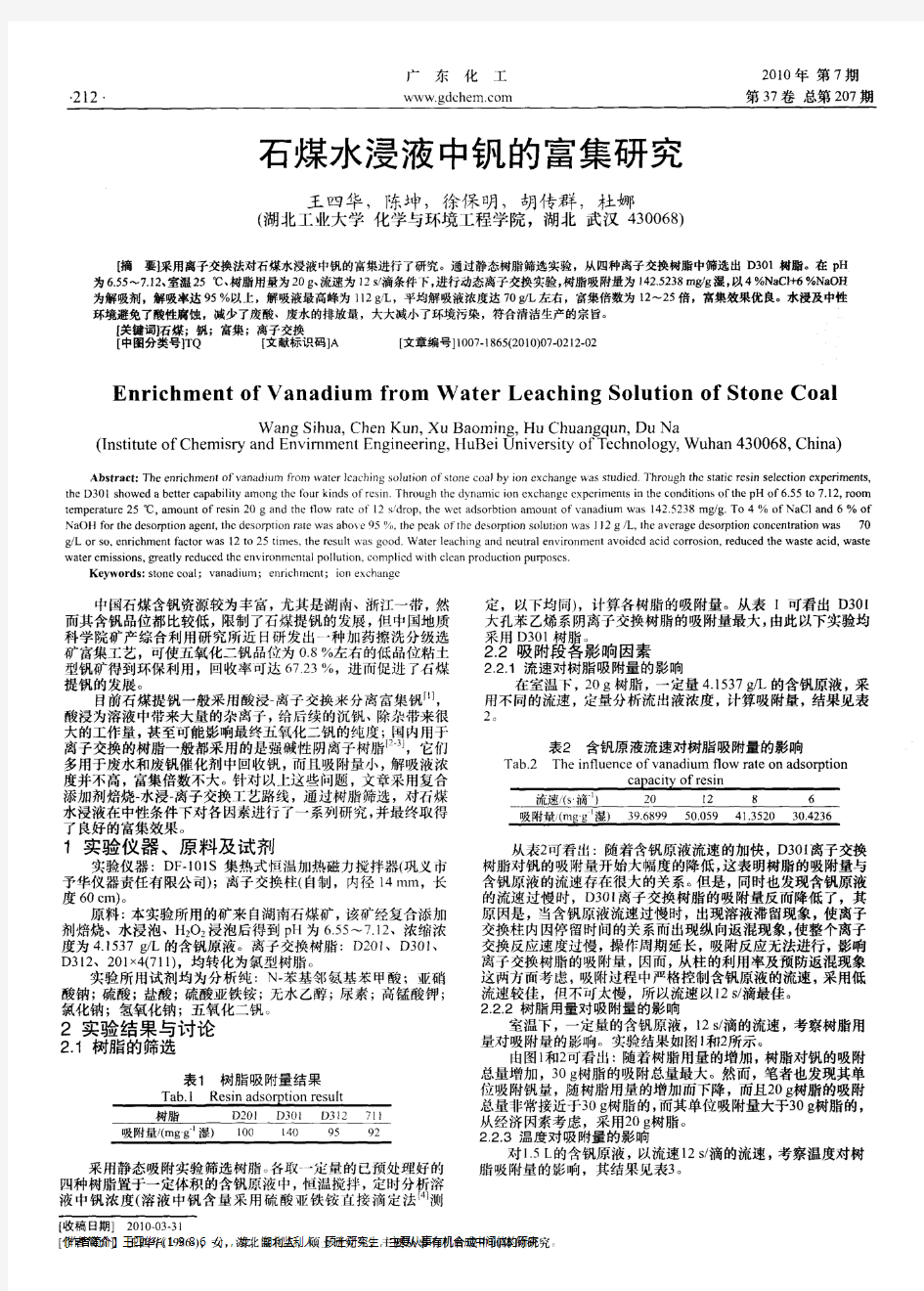

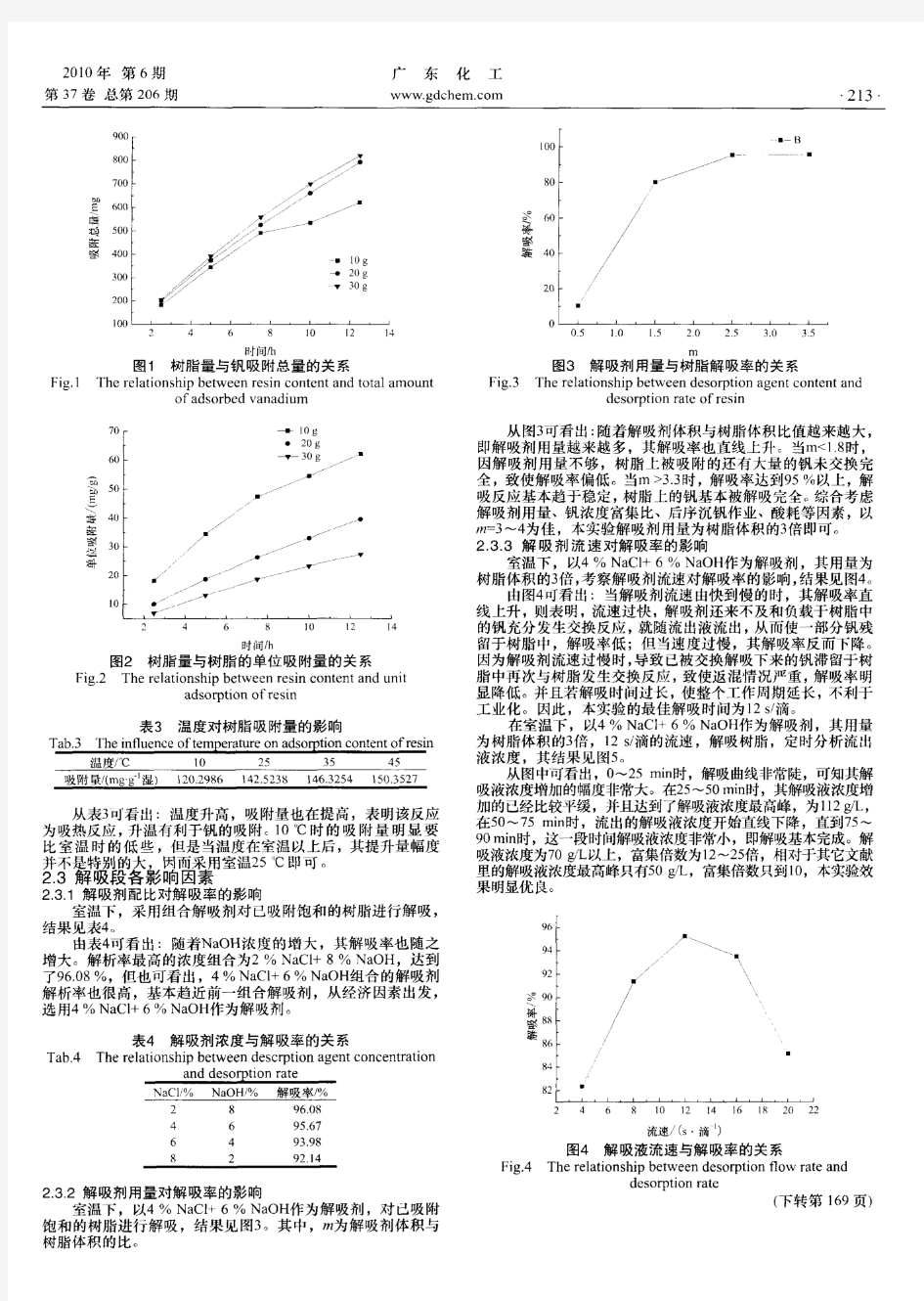

原矿工艺矿物学研究 2.2.1 化学成分及化学物相分析 原矿的X荧光光谱半定量分析结果列于表2-1,多元素化学成分分析结果见表2-2,钒的价态和化学物相分析结果分别见表2-3、2-4,碳的化学物相分析结果见表2-5。 敏度范围,未能检出。

由表2-1~2-5可以看出: (1)矿石中可供选冶回收的主要组分V2O5含量仅为0.65%,铜、铅、锌等其他有价金属元素含量都很低,综合回收的意义不大。(2)钒的价态以四价为主,其次是三价,而五价钒为痕量。钒主要分布在碳质物中,分布率占72.31%;其次是分布在云母中,占21.54%。与价态相关联,碳质物中钒的分布比例与四价钒相当。 (3)矿石中主要成分为SiO2,其次是C、CaO、Al2O3和K2O等,并有较高的烧失量(Ig)。 (4)碳主要以游离碳形式存在,分布率占79.15%,这类碳即为镜下所见的大量碳质物。其次是以碳酸盐形式存在,分布率为20%。 综合化学成分特点,可以认为区内矿石属单一的含钒碳质页岩或板岩。 2.2.2 矿物组成及含量 样品为破碎颗粒样,质地较为坚硬,未见明显风化现象。颗粒呈黑色,但污手现象不严重,这可能与矿床产生的地质变质作用有关。镜下可见部分颗粒中矿物平行定向分布特点较为明显,在部分颗粒中

为无定向混杂分布。经镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明,矿样中主要矿物为石英、方解石、伊利云母和碳质物,其次有高岭石、蒙脱石、磷灰石、重晶石、钡解石、长石、榍石等。金属硫化物主要为黄铁矿,其次为闪锌矿。金属氧化物含量很少,见有褐铁矿和金红石(或锐钛矿)。 矿石的X射线衍射矿物相分析见图2-2,图谱中反映了矿石中含量较高,结晶较好的矿物相;由于碳质物为非晶质物或结晶程度差,在图谱中未能出现峰值。 图2-2 原矿的X射线衍射矿物相分析图谱 经综合鉴定,结合化学成分分析,将矿石中主要矿物的重量含量列于表2-6。 表2-6 矿石中主要矿物的含量(%)

石煤提钒钠化焙烧与钙化焙烧工艺研究

第34卷 第2期Vol 134 No 12 稀 有 金 属 CH I N ESE JOURNAL OF RARE MET ALS 2010年3月 Mar 12010 收稿日期:2009-09-19;修订日期:2009-10-15 作者简介:别 舒(1983-),女,江苏盐城人,硕士;研究方向:提取冶金及冶金物理化学3通讯联系人(E -mail:zhangyg@tsinghua .edu .cn ) 石煤提钒钠化焙烧与钙化焙烧工艺研究 别 舒1 ,王兆军1 ,李清海2 ,张衍国 23 (1.北京热华能源科技有限公司,北京100084;2.清华大学热科学与动力工程教育部重点实验室,北京100084) 摘要:调研了石煤提钒钠化焙烧和钙化焙烧两种工艺的发展现状。高硅低钙含量的石煤宜采用钠化焙烧,高钙含量的石煤宜采用钙化焙烧,两种工艺各有所长。归纳了两种工艺下石煤提钒的最佳焙烧条件,得出最佳焙烧条件分别为:钠化焙烧温度区间800~850,焙烧时间2.0~ 2.5h,磨矿粒度106~180mm,氯化钠用量为矿石的10%~20%。钙化焙烧比钠化焙烧要高100℃,温度区间900~950℃,焙烧时间2~3h,磨 矿粒度106~180mm,石灰用量为矿石的6%~8%。两种焙烧都需要充足的氧化氛围,但钠化焙烧时氧气不宜过多。各最佳焙烧条件之间存在一定耦合关系,在生产实际中,宜针对不同石煤进行特定实验。最后,总结了石煤提钒的主要焙烧设备,其中流化床炉具有较好的发展前景。 关键词:石煤;钒;焙烧;最佳焙烧条件;流化床 doi:10.3969/j .issn .0258-7076.2010.02.023 中图分类号:TF841.3 文献标识码:A 文章编号:0258-7076(2010)02-0291-07 Rev i ew of Vanad i u m Extracti on fro m Stone Coa l by Roa sti n g Techn i que w ith Sod i u m Chlor i de and Ca lc i u m O x i de Bei Shu 1 ,W ang Zhaojun 1 ,L i Q inghai 2 ,Zhang Yanguo 23 (1.B eijing N o w va Energy Technology Co .,L td .,B eijing 100084,China;2.Key L aboratory for Ther m a l Science and Po w er Engineering of M inistry of Educa tion,Tsinghua U niversity,B eijing 100084,China ) Abstract:The devel opment of technol ogy on vanadiu m extracti on fr om st one coal by adding s odiu m chl oride and calciu m oxide was revie wed .St one coal with large a mount of silica and l ow in calciu m was suitable f or r oasting with s odiu m chl oride .St one coalwith large a mount of calciu m was suitable for r oasting with calciu m oxide .Both techniques had advantages .The op ti m u m additive dosage,r oast 2ing temperature and r oasting ti m e were concluded .W hen adding s odiu m chl oride,r oasting te mperature of 800~850℃,r oasting ti m e of 2.0~2.5h,granularity of 106~180mm,salt dosage of 10%~20%were f ound t o be the best conditi ons for r oasting .Compared with r oasting with s odiu m chl oride,r oasting te mperature of 900~950℃,r oasting ti m e of 2~3h,granularity of 106~180mm,calci 2u m oxide dosage of 6%~8%were the best conditi ons f or r oasting with calciu m oxide .Both techniques needed sufficient oxidizing at 2mos phere .W hen r oasting with s odiu m chl oride,it was by no means the more oxygen the better .There were coup ling relati onshi p s a 2mong different op ti m u m conditi ons .I n p ractical p r oducti on,s pecial experi m ents should be conducted for different kinds of st one coal .D ifferent r oasting furnaces were su mmarized that circulating fluidized bed (CF B )had more advantages than others .Key words:st one coal;vanadiu m;r oasting;op ti m u m conditi on;circulating fluidized bed 稀有金属元素钒,是一种重要的战略物资,因其具有优良的合金性能和催化作用,被广泛地应用于冶金、化工、机械、电子仪器仪表、汽车、船舶、轻工等国防尖端技术部门 [1] 。然而,钒没有可单独开采的富矿,总是以低品位与其他矿物共生。石煤是一种碳质页岩,是我国 一种独特的钒矿资源,其特点是发热量低、含有多种金属和非金属元素,一般石煤中含五氧化二钒约为0.5%~1.2%,在目前的技术经济条件下,品位达到0.8%以上的才具有工业开采价值 [2] 。 我国石煤资源分布于20多个省区,尤以湖南、湖北、江西、浙江等省含钒石煤资源丰富,目前国

一种含钒钢渣提钒的方法

(10)申请公布号 (43)申请公布日 2013.06.05C N 103131867 A (21)申请号 201310077492.X (22)申请日 2013.03.12 C22B 7/04(2006.01) C22B 3/08(2006.01) C22B 3/26(2006.01) C22B 34/22(2006.01) (71)申请人昆明理工大学 地址650093 云南省昆明市五华区学府路 253号 (72)发明人叶国华 童雄 路璐 何伟 (54)发明名称 一种含钒钢渣提钒的方法 (57)摘要 本发明涉及一种含钒钢渣提钒的方法,属选 矿、湿法冶金、资源综合利用领域。主要包括选矿 预处理、常温常压下不焙烧选择性分段酸浸、含钒 酸浸液的净化与富集三大步骤。本方法通过选矿 预处理、常温常压下不焙烧选择性分段酸浸、溶剂 萃取等单一工序的科学集成,构建常温常压下含 钒钢渣不焙烧酸浸提钒的新工艺,使钒总回收率 达80%以上,与传统工艺从含钒固废中提钒时总 回收率不足70%相比,新工艺提钒指标大幅提升。 (51)Int.Cl. 权利要求书1页 说明书7页 附图1页 (19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书7页 附图1页(10)申请公布号CN 103131867 A *CN103131867A*

1/1页 1.一种含钒钢渣提钒的方法,其特征在于具体步骤包括如下: (1)将含钒钢渣破碎、磨矿后在按照常规工艺在磁场强度为0.08T ~0.25T 的条件下进行弱磁选,得到的磁性物质为磁性铁精矿,其余为磁选尾矿,然后将磁性铁精矿加水调整至矿浆浓度15~30wt%,在冲程6~14mm 、冲次280~440r/min 的条件下按照常规工艺进行重选,得到的比重大的物质为重选精矿,比重小的物质为重选尾矿; (2)在常温常压条件下进行Ⅰ段预浸除杂,将步骤(1)中得到的重选精矿在硫酸溶液中按照固液比1:1~6g/ml 混合并调整混合液的pH 值为3~4,在搅拌强度为100~500转/min 的条件下搅拌浸出0.5~6h ,经固液分离得到Ⅰ段浸渣和含铁酸浸液;在常温常压条件下进行Ⅱ段浸出提钒,将Ⅰ段浸渣在硫酸溶液中按照固液比1:1~6g/ml 混合并调整混合液的pH 值为0.3~2,经固液分离得到Ⅱ段浸渣和含钒酸浸液; (3)首先将步骤(2)中的含钒酸浸液按照常规工艺依次进行萃前氧化、酸度调节和萃取,萃取的上层清液为负载有机相,下层为萃取废液,上下层分离后将负载有机相进行洗涤除杂,在常温条件下,将负载有机相加入活性硫酸盐溶液中,按照相比O/A=1~6的条件下洗涤3~15min ,洗涤完毕后得到的上层清液为载钒有机相,下层为洗涤废液,将上下层分离,即可得到载钒有机相和洗涤废液,洗涤废液按常规工艺处理后返回浸出; (4)将步骤(3)中得到的载钒有机相按照常规工艺进行反萃,反萃后得到的上层液为卸载有机相,下层液为反萃液,卸载有机相返回萃取步骤使用,反萃液按照常规工艺进行铵盐沉钒,将铵盐沉钒得到的沉淀产品按照常规工艺进行煅烧分解,最终制得的精钒产品。 2.根据权利要求1所述的含钒钢渣提钒的方法,其特征在于:所述含钒钢渣产生于含钒铁水的炼钢过程,具体成分包括V 2O 5 1~5wt%,CaO 40%~60wt%,TFe 10%~25wt%。 3.根据权利要求1所述的含钒钢渣提钒的方法,其特征在于:所述含钒钢渣破碎、磨矿后的粒度为小于74μm 的占含钒钢渣的55wt%以上。 4.根据权利要求1所述的含钒钢渣提钒的方法,其特征在于:所述含钒酸浸液在萃取之前按照常规工艺进行萃前氧化是将含钒酸浸液中的钒离子全部氧化为5价,溶液颜色从蓝绿色变成棕黄色,酸度调节是调整含钒酸浸液pH 为1.0~2.5。 5.根据权利要求1所述的含钒钢渣提钒的方法,其特征在于:所述活性硫酸盐为硫酸钠或硫酸铵,浓度为0.2~0.8mol/L 。权 利 要 求 书CN 103131867 A

提钒工艺

1 背景 1.1 钒的性质及应用 钒是高熔点金属之一,呈浅灰色。密度5.96克/厘米3。熔点1890±10℃,沸点3380℃,化合价+2、+3、+4和+5。其中以5价态为最稳定,其次是4价态。电离能为6.74电子伏特。有延展性,质坚硬,无磁性。具有耐盐酸和硫酸的本领,并且在耐气-盐-水腐蚀的性能要比大多数不锈钢好。于空气中不被氧化,可溶于氢氟酸、硝酸和王水。 我国是钒资源比较丰富的国家,钒矿主要分布在四川的攀枝花和河北的承德,大多数是以石煤的形式存在。 大约80%的钒和铁一起作为钢里的合金元素。只需在钢中加入百分之几的钒,就能使钢的弹性、强度大增,抗磨损和抗爆裂性极好,既耐高温又抗奇寒,在汽车、航空、铁路、电子技术、国防工业等部门,到处可见到钒的踪迹。此外,钒的氧化物已成为化学工业中最佳催化剂之一,有“化学面包”之称。其应用如下: (1)、用作合金元素,例如: 1)运用在医疗器械中的特别的不锈钢 2)运用在工具中的不锈钢 3)与铝一起作为钛合金物运用在高速飞机的涡轮喷气发动机中 4)含钒的钢经常被用在轴、齿轮等关键的机械部分中 (2)、在其它领域的应用: 1)钒吸收裂变中子的半径很小,因此被用在核工业中 2)在炼钢过程中钒被用来导致碳化物的形成 3)在给钢涂钛的时候钒往往被作为中介层 4)钒与镓的合金可以用来制作超导电磁铁,其磁强度可达175,000高斯 5)在制造缩苹果酸酐和硫酸的过程中钒被用来做催化剂 6)五氧化二钒(V 2O 5 )被用来制做特殊的陶瓷作为催化剂 1.2 五氧化二钒及金属钒的制备方法 (1)工业上金属钒的制备方法: 工业上常以各种含钒矿石为原料制备钒。如在钒炉渣中加入NaCl,经空气

助浸剂对石煤提钒的作用

助浸剂对石煤提钒的作用 梁泰然1 ,戴子林1 ,郝文彬 2 (1.广州有色金属研究院,广东广州510651;2.陕西五洲矿业有限公司,陕西柞水710048) 摘 要:以自行研制的助浸剂A 针对陕西省具代表性的3个钒矿进行了浸出对比试验。试验结果表明:对于3个石煤钒矿,单独使用硫酸作浸出剂得到的钒离子浸出率都较低;在硫酸浸液中添加相当原矿质量2.0%~3.0%的助浸剂A,可有效破坏矿物稳定的晶格结构,使包裹晶格里的钒离子能与硫酸反应,从而使钒离子的浸出率有较大幅度的提高。关键词:石煤;提钒;酸浸;助浸剂中图分类号:TF111 文献标识码:A 文章编号:0253-6099(2010)06-0069-03 Effect of A i d leac hing Reagent on Extracti ng Vanadi u m fro m Stone Coal LI ANG Ta i ran 1 ,DA I Zi li n 1 ,HAO W en bin 2 (1.Guangzhou R esearch Institute of N onferrous M etals ,Guangzhou 510651,Guangdong,China;2.Shaanx i Wuzhou M ini n g Co L td,Zhashui 710048,Shaanx i ,China) Abst ract :The leach i n g co m parison experi m entsw ere conducted on 3representati v e vanadi u m m i n es i n shanax i prov i n ce w it h self developed aid leaching reagen t A.The results showed that for 3vanadiu m m i n es ,the leach i n g efficiency o f vanad i u m ion w as all l o w when using su lfuric acid as leach i n g reagent alone .W hen add i n g 2.0%~3.0%(relative to ori g ina l ore w e i g ht)aid leach i n g reagent A into su lfuric ac i d l e aching so lutions ,the stab le crysta l lattice fra m e can be destroyed e ffecti v ely and t h e vanadium i o ns w rapped in the cr ystal can be reacted w ith su lfuric acid to i m prove the leach i n g rate of vanadiu m ions greatly . K ey w ords :stone coa;l vanadiu m ex tracti n g ;ac i d leaching ;a i d leaching reagent 我国拥有丰富的含钒石煤资源,石煤所含V 2O 5占我国V 2O 5总储量的87% [1] 。几乎所有石煤都赋存 着大量的金属与非金属及其络合共生物,其结构组成较为复杂。钒以多种状态与价态赋存在石煤矿床中,且分散细微;钒在石煤矿床中的赋存状态基本上是以表层吸附型和晶格结构型混合共存。不同地区、不同矿脉的石煤中钒离子存在的形态与价态差异很大,因而就有了多种多样的提钒工艺路线。通过对国内外众多提钒工艺研究分析可知,几乎所有的提钒工艺以取得较高的钒总回收率为设计目标,其最关键的环节就是以较低的代价最大限度地把被包裹在矿物晶格中的钒离子浸释出来。我国众多的钒企业一直以来都沿用传统的焙烧提钒工艺,其过程都不可避免地产生有害气体及大量烟尘,废水中含有大量盐分,对环境污染很大;且普遍存在工艺流程长、能耗巨大、处理量低、钒回收率不高、整体资源利用水平较低等缺陷,已受到国家严格限制 [2-4] 。全湿法提钒是近年来较先进的提钒工 艺,因为其具有短流程、大规模、低成本、无污染、钒回收率高等优点,已越来越受到重视及大力推广应用;而如何有效地提高石煤中钒的浸出率是全湿法提钒工艺 最为重要的课题。我国的大多数含钒石煤普遍都较难浸出,单独使用硫酸浸出时浸出率往往较低;目前较为先进的技术是往浸钒体系中投加少量可破坏含钒矿物晶格结构的助浸剂,使得钒的浸出率有较大幅度提高,从而使全湿法提钒工艺得以有效实现。我国陕西省蕴涵有丰富的石煤资源,且涵盖的地域较为广泛且种类多样,本文选定陕西省3个具有代表性的石煤钒矿进行试验研究。 1 试验研究 1.1 矿石性质 本研究使用陕西省3个具有代表性的石煤钒矿分布于省内不同区域,分别标识为X 矿、Y 矿与Z 矿。X 矿的V 2O 5含量约为1.44%,其中约78%的钒离子呈 收稿日期:2010 06 03 作者简介:梁泰然(1963-),男,广东新会人,高级工程师,主要研究方向为湿法冶金。 第30卷第6期2010年12月 矿 冶 工 程 M I N I NG AND M ETALL URG I CAL ENG I NEER I NG V o.l 30 6 Dece mber 2010

石煤提钒的工艺和设备(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)

石煤提钒的工艺和设备(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池) 原创邹建新崔旭梅教授等 石煤提钒 石煤是一种由菌藻类低等生物在还原环境下形成的黑色劣质可燃有机页岩,多属于变质程度高的腐泥无烟煤或藻煤,具有高灰分、高硫、低发热量和结构致密、比重大,着火点高等特点。石煤中除含Si、C和H元素外,还含有V、Al、Ni、Cu、Cr等多种伴生元素。石煤矿的含钒品位各地相差悬殊,一般品位在0.13%~1.00%,以V2O5计含量低于0.50%的占60%。我国各地石煤中钒品位差异较大,在目前技术条件下,只有品位达到 0.8%以上才有开采价值。 1 石煤提钒工艺现状 我国的石煤提钒工业起步于70年代末期,此后经历了两次大的发展时期(即八十年代的初步发展期,以及2004年到现在的大发展期),至今已有四十多年的历史,含钒石煤提钒的生产技术和科学研究已有了较大发展。 总的来说,石煤提钒工艺技术可以归纳为两种代表性的类型:焙烧提钒工艺(火法提钒工艺)和湿法提钒工艺。 (1)火法焙烧湿法浸出提钒工艺 矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程。 (2)湿法酸浸提钒工艺 含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。 (3)焙烧工艺分类 传统食盐钠化焙烧-水浸-沉钒工艺、无盐焙烧-酸浸-溶剂萃取工艺、复合添加剂焙烧-

水浸或酸浸-离子交换工艺、钙化焙烧-酸浸出工艺。 (4)石煤提钒的技术改革 一方面是焙烧添加剂的多样化、焙烧设备的优化、浸出工艺的变化以及从含钒稀溶液中分离富集钒的方法的改进等几个方面;焙烧添加剂的多样化:食盐添加剂、低氯复合添加剂、无氯多元添加剂、无添加剂。焙烧添加剂的多样化,使得钒浸出率得到了提高,但总的来说钒的浸出率还是偏低。 另一方面为湿法提取钒工艺的改进。 (5)石煤提钒工艺制定 由于不同地区含钒石煤矿的物质组成、钒的赋存状态、钒的价态等差异很大,故选择含钒石煤提钒工艺技术流程应根据不同地区石煤的物质组成、钒的赋存状态、价态等特性进行全面考察并以含钒石煤矿中钒的氧化、转化、浸出作为制定合适提钒流程的依据。 (6)石煤提钒技术关键 石煤中钒的氧化、转化和浸出,即石煤中钒怎样才能进入溶液实现固液分离是石煤提钒技术关键。 2 石煤提钒工艺路线 火法根据焙烧过程添加剂的不同或焙烧机理的区别,分为:钠盐焙烧提钒工艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。湿法分为酸浸法和碱浸法。 (1)钠化焙烧工艺 a.1912年Bleeker发明用钠盐焙烧一水浸工艺提矿中的钒。 b.工艺流程为:石煤一磨矿一食盐焙烧一水浸一酸沉钒一碱溶一铵盐沉淀—偏钒酸铵热解一精V2O5。 c.以氯化钠为添加剂,均匀混合在破碎至一定细度的含钒石煤矿中,通过高温氧化焙烧,将多价态的钒转化为水溶性五价钒的钠盐,用工艺水直接浸取焙烧产物(即水浸),得到含钒浓度较低的浸取液,然后加入氯化铵沉钒制得偏钒酸铵沉淀,煅烧后得到V2O5,再将粗钒经碱溶、除杂、氯化铵二次沉钒得偏钒酸铵,热分解后得到纯度大于98%的V2O5产品。

对石煤火法和湿法提钒优缺点的浅见

对石煤火法和湿法提钒优缺点的浅见 对石煤提钒(五氧化二钒)火法和湿法技术优缺点的浅见 目前含钒石煤提钒在工艺上存在火法和湿法两大路线。 1.火法提钒技术(焙烧法) 火法是对矿石进行高温氧化焙烧再湿法浸出提钒的技术,是石煤提钒最早出现的技术,在工业上包括加盐焙烧(包括低盐焙烧)、空白焙烧和钙化焙烧三种焙烧方式,此外还有复合添加剂焙烧,但复合添加剂焙烧属于上述焙烧方式在配方上的局部改进。 加盐焙烧技术,在焙烧过程中产生大量的氯化氢、氯气,若不吸收将造成极其严重的废气污染,若吸收处理,一则吸收处理成本高,二则废气污染转化为废水污染,此外,由于焙烧时添加食盐(工业盐),在此后的过程中造成液体中盐含量高,影响生产过程工艺水的循环利用,一般循环利用率在40%左右,每生产一吨五氧化二钒,通常不得不排放300吨左右的废水(处理费用很高,目前工厂均未处理),因此多省对新建企业提出不能采用该技术。 空白焙烧技术由于对矿石的选择性强,只在个别企业采用。 钙化焙烧技术,可以解决加盐焙烧技术的废气污染问题,而且在焙烧过程中对矿石中的硫还有较好的固硫作用,目前在国内有数家企业采用,此外,该项技术有利于工艺水的循环利用,水循环利用率可以达到90%以上。但采用该项技术需预先对矿石做好工艺提取实验,必要的时候可以采用以石灰(或石灰石)为主的复合添加剂(决不添加食盐),在设备配套的情况下,钒总收率可以超过加盐焙烧技术,生产成本可以低于加盐焙烧技术,但投资比加盐焙烧技术要高点。 2.湿法提钒技术(强酸浸出提钒技术) 湿法提钒技术,指对矿石不进行焙烧而采用较高浓度的酸对矿石中的钒进行浸出,酸,通常为硫酸,但有些技术单位混配盐酸,甚至价格高、危险性、腐蚀性很强的氢氟酸,还常常添加一些氧化剂,浸出过程通常在加热加压情况下进行,若不加压,代价是提高氧化剂用量或采用氧化性更强的氧化剂,当然付出的是高成本。该技术的优点是无

含钒石煤提钒工艺研究

含钒石煤提钒工艺研究 2008级材料冶金2班郭宇行学号200811103018 一导言 我国有丰富的钒资源,除钒钛磁铁矿外,还有一低品位单一钒矿资源,即作为钒的单独矿床开采的含钒碳质页岩,俗称石煤。石煤既是一种含碳氢少,发热量低,灰分高的劣质煤,也是一种低品位多金属矿石,其中最具有商业意义的金属元素是钒。钒在石煤中价态分析结果表明【1】,绝大部分地区石煤中的钒都是以酸碱不溶的V( Ⅲ)和V( 1 V)为主,这就是在石煤提钒过程中需要采用氧化焙烧使低价钒变为V( V) 的原因。我国石煤中钒的总储量为钒钛磁铁矿中钒总量的6—7倍,超过世界上各国钒储量的总和【2】。因此,以石煤为原料生产钒制品在我国具有良好的发展前景。 二钒的性质、用途及赋存状态 钒的原子序数23、原子50.94,是一种过渡元素。熔点1890±1 0℃,沸点为3380℃,密度为4.6 g/c m。金属钒呈银白色,质软,可塑性好,在室温下不氧化,在高温下空气中可燃烧,抗腐蚀能力较强【3】。目前,钒主要应用于生产合金钢和化工催化剂等,在其它领域的应用也在不断扩展。我国各地石煤中钒品位差异较大,在目前技术条件下,只有品位达到0.8%以上才有开采价值【4】。含钒石煤的物质组成较复杂,钒的赋存状态和赋存价态因地各异,但大部分是以类质同象形式赋存于云母类及高岭石等黏土矿物中,部分取代硅氧四面体复网层和铝氧八面体单网层中的 A l(Ⅲ);其次是以有机物形式和离子吸附形式赋存的;极少以钒石榴石、砷硫钒铜矿等钒矿物形式存在【5】。 三提钒工艺 3.1 传统工艺 钠盐焙烧一水浸工艺提取钒矿中的钒,这种沿用近百年的传统工艺的基本原理是以氯化钠为添加剂,通过焙烧将多价态的钒转化为水溶性五价钒的钠盐,再对钠化焙烧产物直接水浸,可得含有钒及少量杂质的浸取液,然后加入铵盐沉得粗钒,再将粗钒经碱溶、除杂并用铵盐二次沉钒得偏钒酸铵,热分解可得纯度大于98%的五氧化二钒,工艺流程如图1所示。 某些提钒工艺采用复合添加剂焙烧,以减少N a C 1 的添加量【6,7】,本文将这类工艺也归为传统工艺。钠化焙烧工艺的优点在于【8】:传统石煤提钒工艺的优点在于:工艺流程较简单,工艺条件不苛刻,设备不复杂,投资较少,基建时间较短等。但是,其明显缺点是:1金属回收率低,不到4 5 %;2环境污

石煤钒矿浮选钒精矿

终于破解石煤钒矿浮选钒精矿的难题 石煤钒矿中国的储量世界第一。石煤钒矿中钒的冶炼,目前无论是酸浸法还是焙烧法,正在湿法冶炼工艺上趋同,各方研究成果已经趋于统一。然而,这些研究成果的立论前提都是以质量分数为1%左右的石煤钒矿为起点的,这就不可避免地带来了?高投资?、?高污染?、?高成本?、?低产出?等令人头痛的问题。湘西自治州祥云冶化科技开发有限责任公司的研究人员转变科研着力点,将目前集中研究钒冶炼工艺流程转变为着力研究钒冶炼原料质量分数提高这一没有人正面提出和妥善解决的问题上来,通过五年的研究与探索,从失败中总结经验教训,从浮选理论和浮选实践上都取得了突破,终于破解了石煤钒矿浮选钒精矿的难题。 人们普遍认为:石煤钒矿中的钒系微细晶粒,无固定载体,以吸附状态和类质同相形式赋存于不同的岩石中不可能浮选。美国的英佛曼公司目前也仅停留于着手用浮悬法提钒的研究上。此法的特点是将矿石打磨成细粉,浸入水中,分离碳,再取钒。他们认为如果此法能成功,将意味着炼钒革命性的突破。我国国家高技术研究发展计划(863计划)将《高碳石煤中钒的赋存状态与优先选煤》列入基金项目(项目编号:2006AA06Z130)。公布的研究结果是:常规浮选工艺很难达到有效分离碳的目的,碳、钒以及矸石三者的分离比较困难。 浮选钒精矿的基本思路是:在湿法冶炼提钒之前,运用浮选工艺将石煤钒矿中占80%左右的二氧化硅和碳先行分离,只让20%左右的钒、镍、钼、镓、银等元素的混合物进入冶炼流程。如果这一目标实现,钒的冶炼将发生重大变化,甚至是根本性的突破。湘西自治州祥云冶化科技开发有限责任公司的研究人员,按照传统的

浮选理论进行了一系列浮选实验,选择了多种药剂组合,浮选效果都不理想。在苦苦探索中大家逐步悟出了一个道理:理论一旦形成,有利于统一人们的思想,也可以束缚人们的思维。理论可以指导实践,也可能误导实践。于是科研人员逆向思维,创新理论,突破常规,有针对性地组合选矿药剂,使用了一些人们从来没有用于选矿的化学药品作为选矿药剂,科学确定工艺流程,达到了预期效果。 一、浮选方法:正浮选,即上浮钒精矿。 二、药剂组合:根据不同矿种(主要是原生矿—深部矿、氧化矿—地表矿及矿区差异)分别采取不同的药剂组合。 三、浮选指标: 实验室用XFD-1单槽浮选机浮选石煤钒矿浮选效果显示,工业化生产过程中完全可以实现如下指标: 1、精矿品位质量分数可以提高到8%以上。 2、回收率可以达到80%以上。 3、选矿成本可以控制在8000元/金属吨左右。 四、环境影响: 采用的浮选药剂均不会对环境产生恶劣影响,对环境的污染不会超过浮选硫化锌的水平,且容易治理。

浅析含钒钢渣湿法提钒生产工艺与发展前景

浅析含钒钢渣湿法提钒生产工艺与发展前景 钒是一种稀有、柔软而黏稠的过渡金属,它的矿物形态一般与其它金属的矿物混合在一起,一般被用于材料工程中作为合金成分,把钒掺进钢里制成钒钢,可使钒钢结构比普通钢更紧密、更有韧性、弹性,机械强度更高。目前全球钒渣、氧化钒、钒铁的主要产地是南非、中国、俄罗斯、美国、澳大利亚、新西兰和日本等七国。南非、俄罗斯和中国一直是三个最大的产钒国,除美国和日本从石油残渣和电厂飞灰中提取钒外,其他各国都是从矿石冶炼过程中提取钒[1]。 中国钒工业的崛起主要得益于攀枝花钒钛磁铁矿的开发利用,目前国内各工厂钒的提取工艺基本相同,均是采用钒渣钠法焙烧、多钒酸铵沉淀焙烧法生产V2O5。具体工艺为钒钛磁铁矿原矿经选矿得到的含钒铁精矿送入烧结、炼铁工序,得到含钒铁水经提钒转炉生产钒渣(含V2O5平均15%)。钒渣经过添加氯化钠或碳酸钠进行钠法焙烧、水浸取、多钒酸铵沉钒等过程获得多钒酸铵,最后经反射炉熔化得到片状V2O5[2]。 本文在此介绍一种钢渣提钒新生产工艺——湿法提钒工艺,并从生产工艺、资源能源利用、经济技术指标、污染物排放等方面与传统钠法焙烧工艺进行比较,分析探讨湿法提钒工艺的发展前景。 1、湿法提钒工艺概况 湿法提钒工艺是以含钒钢渣为原料,而不是传统钠法焙烧生产工艺使用的经提钒转炉生产的标准钒渣,该含钒钢渣是钒钛磁铁矿经过炼钢转炉生产钢水后废弃的钢渣,该钢渣中V2O5平均含量仅为4%。该钢渣的成分见下: 湿法提钒工艺是将钢渣直接酸浸—净化—沉钒—熔化制得片状五氧化二钒,不同于传统钠法工艺需要焙烧,为了区别传统工艺,本文将该新工艺称为湿法提钒工艺。具体工艺流程叙述如下: ①含钒钢渣预处理 含钒钢渣经原料预处理,磨细达到所需粒径并除去所夹带的铁后,送入酸浸工段。 ②酸浸 酸浸工段是该生产工艺的核心。含钒钢渣在蒸汽保温的条件下,用一定浓度的硫酸溶液(添加助浸剂)进行两段逆流酸浸浸取,使钢渣中的钒(也包括其他杂质)融入酸浸液中。浸渣采用两段浸取,每段浸取又分为三级,确保工艺的连续性。第一段通过控制pH在4左右,使钒以钒酸钙沉淀的形态留入渣中,而大部分的铁、铬、锰、硅、磷、硫等杂质被浸出以离子态进入上清液,其中大部分的铁以硫酸亚铁形式存在上清液中,铬在硫酸亚铁的还原作用下主要以六价铬存在于上清液中。经固液分离,底流(钒酸钙以及其它不溶物)进入第二段酸浸阶段,而大部分的铁、铬、锰、硅、磷、硫等杂质随上清液而分离。上清液通过加入氨水使铁以黄铵铁矾(NH4Fe3(SO4)2(OH)6)形态沉淀析出,黄铵铁矾利用真空带式过滤机压滤回收,然后送烧结厂综合利用。沉黄铵铁矾后的废水返回配酸槽配酸回用。 第二段酸浸同样在蒸汽保温条件下用硫酸浸取,通过控制浸出液pH为1左右,钒被浸出进入上清液,并以三价和五价形态共存,同时第一次酸浸后未分离完的铁、铬等杂质也被浸出进入上清液。经固液分离去除不溶物,上清液送往萃前处理罐暂存。 ③氧化 经固液分离后的酸浸液中钒以三价和五价形态存在,为了保证后序净化工段产品质量,

石煤提钒工艺研究现状

石煤提钒工艺研究现状 石煤是我国储量巨大的钒矿资源,但大多数为低品位云母类及高岭土类粘土矿物,开发利用较为困难。石煤提钒工艺多种多样,浸出是石煤选矿中最为主要的分选方法,文章简单叙述了几种应用较为广泛的石煤提钒工艺,并分析了各自的优缺点及其优化改良。此外,介绍了相关新工艺,并对工艺进一步发展提出了看法。 标签:石煤;提钒;浸出;工艺 石煤是一种无机成分含量远超于有机成分的劣质“煤炭”,其主要性质[1,2]表现为:灰分高、燃烧值低、伴生元素种类多,因此石煤常作为有价元素的低品位多金属矿被提取利用。其中V2O5含量大于0.8%的石煤,可作为钒矿资源利用[3,4]。由于类质同像等原因,石煤中的钒通常以V(Ⅲ)与V(Ⅳ)等较低价态存在于层状硅酸盐矿物中,或以四次配位的钒氧四面体取代硅氧四面体或铝氧四面体,或以六次配位钒氧八面体取代铝氧八面体,属于难溶解物质。 目前,石煤提钒的应用常规工艺是先焙烧后浸出,即先破坏石煤的矿物结构,并将钒氧化成V(V)的可溶性钒酸盐,然后通过浸出,使其由固相转为液相,并从溶液中提取精钒[5]。目前种类繁多的石煤提钒工艺大致可分为火法-湿法联合提钒工艺与全湿法提钒工艺两大类。根据文献资料分析,文章主要综述了石煤浸出的工艺条件以及各自的优缺点,另外还介绍了相关的新工艺,并对此提出了看法。 1 火法-湿法联合提钒工艺 1.1 传统工艺 传统工艺为钠化焙烧水浸工艺,是高温条件下,由于金属氧化物的存在,氯化钠加速分解,产生活性氯和Na2O,活性氯与低价钒作用产生中间产物VOCl3,VOCl3高温条件下发生分解,反应生成可溶于水的钒酸钠盐[6]。传统工艺的基本流程为氯化钠焙烧→水浸出→酸沉粗钒→碱溶铵盐沉钒→热解脱氨制得精钒。该工艺的优点是工艺适用条件范围广,投资回收期短;其缺点是废气污染严重、回收率低、废液离子复杂。 传统工艺的焙烧一水浸的钒回收率仅45%-55%,究其原因是焙烧时V(V)与石煤中的钙、铁等反应生成如Fe(VO3)2、Fe(VO3)3、Ca(VO3)2等化合物及焙砂中有未完全氧化的V(IV)的化合物,它们均不溶于水,但溶于酸。因此邓庆云[7]等人提出了NaC焙烧一水浸一水浸渣酸浸——901树脂吸附提钒,钒总回收率达73%,比传统工艺提高25%以上。 石煤钠化焙烧提钒工艺缺点突出,但优势也很明显。如普适性强,成本低,钒浸出率高,并且浸出液中杂质含量少,钒易回收,废水也易处理和循环使用。

提钒的原理和工艺设计

攀枝花学院本科课程设计 提钒的原理及工艺设计 学生姓名:罗浩 学生学号:201111101041 院(系):材料工程学院 年级专业:2011级材料科学与工程指导教师:李亮 二〇一三年十二月

摘要 钒是一种重要的战略物资,具有广泛的用途。钒被称为“现代工业味精”,是发展现代工业、现代国防和现代科学技术不可缺少的重要材料,可以添加于钢中、铁中,并以钛-铝-钒合金的形式用于航天领域。钒的化合物也十分有用,可以被广泛地用来生产如催化剂、化妆品、燃料以及电池等。在其它领域的应用也在不断扩展,且具有良好发展前景。基于钒的广泛用途,以提取和使用钒为目的全球产业也随之得以发展。石煤是我国独特的一种矶矿资源,储量极为丰富。从石煤中提取v205是获得钒的重要途径。文中旨在对传统提钒工艺流程进行评价的基础上,总结了石煤提钒中的一些新工艺,并对石煤提钒工艺前景进行了展望。 关键词石煤,提钒,焙烧,浸出

ABSTRACT Vanadium is an important strategic material and has many uses. Vanadium is called "industrial monosodium glutamate", is an important material in the development of modern industry, modern national defense and indispensable part of the modern science and technology, can be added to thesteel, iron, and the titanium aluminum vanadium alloys form used in the field of aerospace. Vanadium compounds are very useful, can be widely used in the production of cosmetics, such as catalyst, and fuel cell. In other fields of application has been extended, and has good prospects for development.Based on the extensive use of vanadium in vanadium extraction, and used for the purpose of global industry also developed. Stone coal is a unique vanadium mineral resource in China and is abundant. Extracting V2O5 from stone coal is an important method to get vanadium. On the basis of evaluation of conventional vanadium extraction processes, some new vanadium extraction processes from stone coal were summarized and prospect of the vanadium extraction process from stone cal was forecasted. Key Words Stone coal, Vanadium extraction, Roasting, Leaching

石煤钒的钙化焙烧过程

2001年 4 月The Chinese Journal of Process Engineering Apr. 2001 高硅低钙钒矿的钙化焙烧过程 邹晓勇1,彭清静1,欧阳玉祝1,田仁国2 (1. 吉首大学化工研究所,湖南吉首 416000; 2. 湖南省湘西建材化工总厂,湖南吉首 416000) 摘要:研究了高硅低钙钒矿钙化焙烧钙化物的最佳添加量与矿石组成的关系,首次提出了钙化 焙烧的配料公式,并对焙烧机理进行了探讨,认为矿石中的钒经钙化焙烧后,主要以硅钒酸钙的 形式存在. 关键词:硅质钒矿;钙化焙烧;硅钒酸钙;五氧化二钒 中图分类号:TQ135.1+1 文献标识码:A 文章编号:1009–606X(2001)02–0189–04 1 前言 含钒页岩(俗称石煤)是我国特有的矿种,探明储量为6.188×1010 t,其V2O5品位多在0.3%~1.0%之间,总储量以V2O5计约为1.18×108 t, 占我国矿石中钒总储量的87%,是钒的重要资源[1]. 含钒页岩大多属于高硅低钙钒矿,我国自70年代开始用其提钒生产五氧化二钒的工业生产,焙烧过程沿用钒钛磁铁矿提钒的钠化法[2,3],但三废污染严重,因矿石中的钒含量很低,每吨V2O5的工业氯化钠单耗为10~28 t,经济效益低下. 90年代以后,一些企业采用了无盐氧化焙烧工艺,焙烧时不加任何添加剂,消除了废气污染,但存在焙烧浸出率低(典型值为45%)的缺陷[4]. 钙化焙烧可消除空气污染,生产成本可明显降低,而且可以避免钠盐添加剂引起的沉钒过程起泡冒槽现象[5],但对焙烧过程的研究不够充分,某些观点[6]值得商榷. 本文针对高硅低钙钒矿的特点,研究影响钙化焙烧的主要因素,对钙化物的最佳添加量与矿石组成的关系进行了探讨,首次提出了钙化焙烧的配料公式. 2 实验 2.1 实验原料 实验用矿石采自湖南省古丈–吉首–凤凰矿带,类型为泥炭质硅质石煤,属于高熔点、低热量的中等变质程度的劣质腐泥无烟煤,矿石经手选,发热量为3 300~5 800 kJ/kg,平均3 800 kJ/kg,No.1矿样的组成见表1,其它矿样的钒钙含量见表2. 表1 钒矿(No.1)元素组成 Table 1 Chemical composition of vanadium ore No.1 Composition V2O5SiO2 Fe2O3 Al2O3Ca MgO K2O Na2O Ba Pb Ti Cu Cr Content (%) 1.7377.2 4.51 4.80 1.200.5940.700.100.030.03 0.03 0.04 0.05 表2 矿No.2~5的钒钙含量 Table 2 Vanadium and calcium content of ores No.2~5 Sample No.2No.3 No.4 No.5 Sample No.2 No.3 No.4 No.5 (%) 0.80 0.45 3.20 1.60 V2O5(%) 1.580.93 4.50 1.74 Ca 2.2 实验方法 将矿石用制样机粉碎,然后通过分样筛筛分使粒度符合要求,将钙添加剂按要求用量加入矿粉中并混合碾磨均匀,再用滚球法制成φ8~10 mm的小球,在105o C下烘干备用. 焙烧过程在高温收稿日期:2000–08–14, 修回日期:2000–10–20 作者简介:邹晓勇(1968–),男,湖南省泸溪县人,大学本科,化学工程专业.

国内石煤提钒工艺现状分析及面临问题

国内石煤提钒工艺现状分析及面临问题 邹晓勇 (吉首大学化工学院副教授,吉首市诚技科技开发有限公司总经理,湖南省) 邹晓勇,男,41岁 从事石煤提钒新技术研究十多年,在石煤提钒领域发表论文十多篇; 主持研发的钙化焙烧低酸浸出离子交换法提钒技术已实现规模化工业运行两年多; 采用该项技术的石煤提钒项目已获得国内多个省市环保部门的项目批复。 石煤提钒,通常指以含钒碳质页岩、含钒煤矸石等为原料提取钒化合物的工业过程。 我国的石煤提钒工业起步于70年代末期,此后经历了两次大的发展时期,即八十年代的初步发展期,以及2004年到现在的大发展期。石煤提钒工业经过三十年的发展,在钒行业已经具有较重要的地位,产量估计已经达到钒总产量的40%左右。在工业行业里,石煤提钒是个较年轻的行业,在工艺、设备方面仍然处于较落后的状况,仍然存在较大的技术和经济提升空间。 1 石煤提钒工艺现状 经过三十年的发展,石煤提钒工艺发展为两大工艺路线,即火法焙烧湿法浸出提钒工艺和湿法酸浸提钒工艺。火法焙烧湿法浸出提钒工艺,指的是矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程;湿法酸浸提钒工艺,指的是含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。 1.1火法焙烧湿法浸出提钒工艺 火法焙烧湿法浸出提钒工艺,根据焙烧过程添加剂的不同或焙烧机理的区别,分为加盐焙烧提钒工艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。 1.1.1加盐焙烧提钒工艺 1976年,湖南冶金研究所与岳阳新开公社合作进行石煤提钒的试验研究并建厂生产。焙烧设备选用安化钒厂的平窑,并对之进行了改进。到1979年,石煤加盐氧化钠化焙烧—水浸—水解沉粗钒—粗钒碱溶精制—精钒的传统工艺流程己经形成,此工艺也就是行业传统上说的“钠法焙烧、两步法沉钒工艺”或“加盐焙烧提钒工艺”。

- 石煤钒矿用途

- 碱法浸出石煤中的钒和硅

- 从石煤矿中提取五氧化二钒的工艺研究

- 石煤提钒原料

- 石煤中钒的赋存特性及其提取工艺研究进展

- 石煤提钒的工艺和设备(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)

- 某石煤钒矿的工艺矿物学研究

- 石煤钙化焙烧提钒工艺研究

- 石煤提钒工艺研究现状

- 石煤提钒流化床焙烧条件优化

- 石煤钒矿富集方法研究报告

- 石煤提钒新工艺

- 石煤提钒回转窑焙烧工艺分析

- 石煤提钒环保型新工艺研究

- 湖北省石煤提钒清洁生产工艺研究的开题报告

- 石煤提钒工艺流程

- 石煤提钒的生产工艺及污染治理措施

- 石煤钒矿浮选钒精矿

- 石煤钒矿工艺矿物学讲解

- 石煤钒矿加工生产V2O5技术现状与展望