伺服阀的参数介绍

SV00 - 3 position 4 port hydraulic servovalve

三位四通液压伺服阀

Description

SV00 is a simple submodel of a 4 ways 3 positions hydraulic

servo-valve.

SV00S是个简单的三位四通液压伺服阀

The spool dynamics is modeled as a 2nd order system with a specified natural frequency and damping ratio.

线轴动力学建模为二阶系统与一个指定的固有频率和阻尼比

For each of the 4 possible flow paths in the central position :

在中位的四个可能的流量路径:

P to A, P to B, T to A and T to B

a flow rate in L/min and a corresponding pressure drop in bar must be specified for the path fully open. Also the critical flow number for transition between laminar and turbulent flow characteristics must be given for each flow path. Normally this dimensionless number can be left at the default value.

流量(L/min)和对应的压降(bar)必须是在阀口全开的情况下。层流和湍流流动特性临界流数之间的过渡必须给每个流路径。通常这个无量纲数可以留下作为默认值。

A deadband region can be specified. In this deadband it is assumed that for each flow path there is no flow.

可以指定一个死区。在这死区假设对于每个流量路径没有流量。

For the two other positions, the flow paths are :

?from P to A and from B to T in the left block

?from P to B and from A to T in the right block

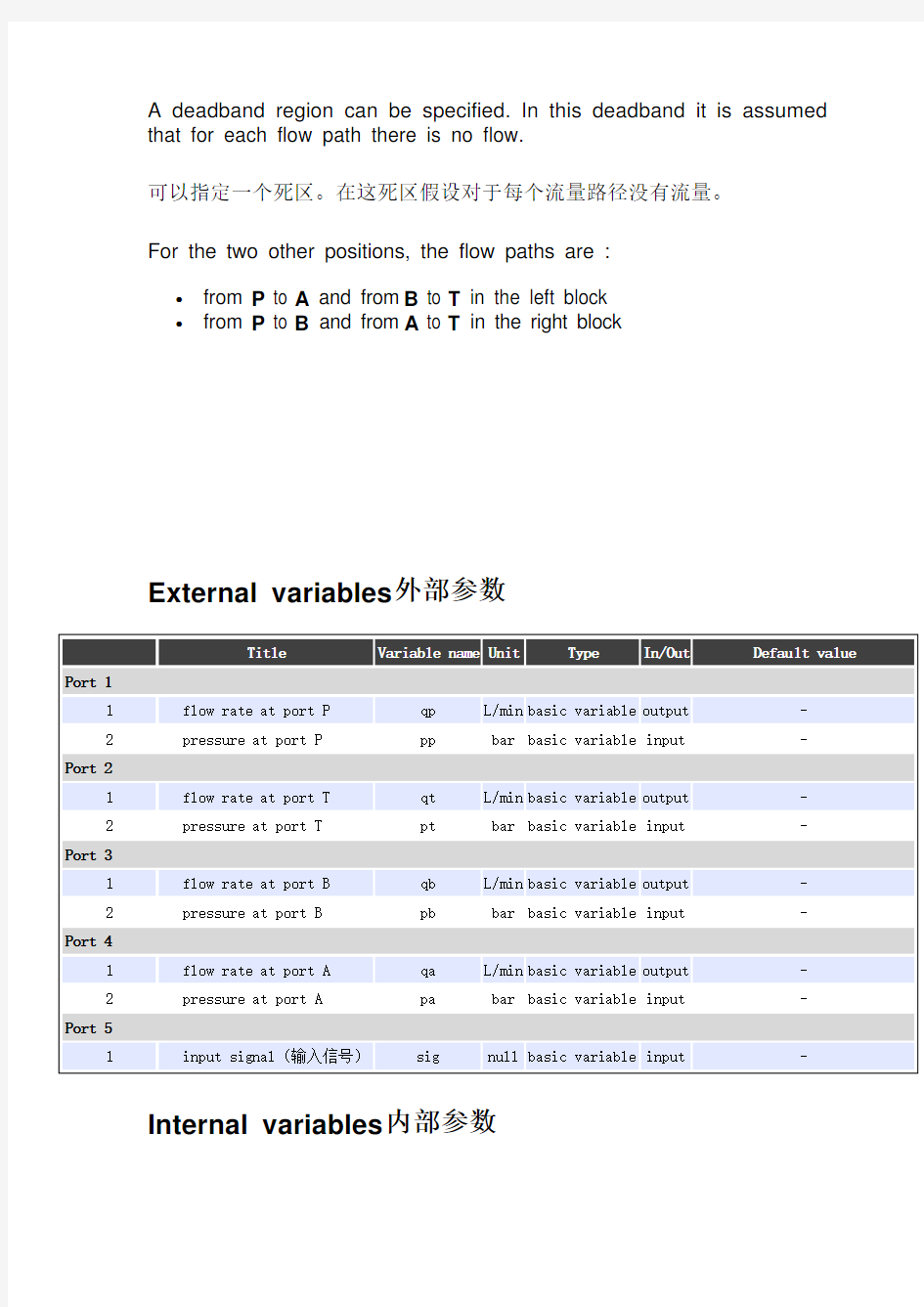

External variables外部参数

Internal variables内部参数

Real parameters真实参数

Integer parameters整体参数

Parameter settings参数设置

The 'index of hydraulic fluid' parameter refers to a fluid type defined by an icon put on the sketch.

液压流体参数指标是指把一个图标在草图上所定义的流体类型。Sketches and equations草图和方程

With this valve there are 4 flow paths P to A, P to B, T to A and T to B. These are considered to be equivalent to a variable orifices.

The equivalent orifice area areap, areat are computed for each of these paths using the utility eqarea from flow rate / pressure drops pairs. These pairs correspond to the valve being fully open and are normally defined at reference conditions (P 0 = 0 bar, T 0 = 20 C).

But it is possible to use different conditions for density and viscosity by changing the value of the enumeration ( userfp ) and inputing new values for those fluid properties.

这个阀有4个流量路径P到A,P到B、T到A和T到B .这些被认为是相当于一个可变孔。Areap为等效孔口面积,用这个公式eqarea计算流经这个路径的流量/压降。这些对阀的压降和流量是在阀口全开的情况下计算的,同样是在参考条件(P 0 = 0bar,T 0 = 20 0C)。但它也可能有不同的条件通过改变列举密度和粘度的值,并输入新值对于这些流体性质

The input sig is normalized by division by irate and copied to y and modified, if necessary, by the function dlimit so that

输入信号的归一化分工愤怒的,复制到y 或修改后,如有必要,由该函数,以便dlimit

-1 ≤ y ≤ 1

Note that y gives the equilibrium spool position whereas x gives the actual spool position. The second order lag utility sndlag is then used to compute the derivatives of x and v which are xdot and vdot respectively.

注意,y 给平衡线轴位置而x 给实际的线轴的位置。二阶滞后效用sndlag 然后用于计算导数的x,v,分别xdot 和vdot 。

Note that there are number of distinct possibilities to consider. 请注意,有很多不同的可能性考虑

x ≥ 1

and the valve is saturated at the upper end

是阀饱和的上端

dband ≤ x < 1

and the valve displacement is positive, not

saturated and free of the deadband

和阀位移是积极的,不饱和和自由的死区

-dband ≤ x < dband

and the valve is within the deadband 阀内死区

-1 ≤ x < dband

the valve displacement is negative, not saturated and free of the deadband

这个阀位移为负,不饱和和自由的死区

-1 ≥ x

and the valve is saturated at the lower end

阀是饱和的下端

Rather than call the utility endst2 the code to enforce constraints on the movement of the spool modifying x, xdot, v and vdot if necessary is within the calculation function. After this we have

而不是调用实用程序endst2代码执行约束的运动线轴修改x,v和vdot xdot,必要时在计算函数。在这之后我们有

-1 ≤ x ≤ 1

Treatment of transition between the modes is treated as a discontinuity but if there is no deadband, no discontinuity is triggered if x goes through the zero position.

1- If x is saturated on the upper end stop, P is connected to A and B to T. The flow rate at port A is calculated using the utility orif3f with orifice area areap . Similarly the flow rate at port T is calculated using the utility orif3f with orifice area areat . The other flow rates are calculated as

如果x是饱和的上端停止,P是连接到A和B 到T .A口流量的计算使用工具与areap orif3f孔口面积。同样的T口的流量计算使用工具与areat orif3f孔口面积。其他的流量计算

qp = -qa

qb = -qt

2- For x positive, not saturated and free of the deadband the calculations are as with case 1 but with areas the two areas multiplied by the factor

对于x积极,不饱和和自由的死区,计算与例1但与地区的两个区域乘以系数

3- If x is in the deadband region, all flow rates are zero.

如果x是在死区地区,所有的流量是零

For negative values of x, the method is similar to for cases 1 and 2. 为负值的x,方法类似于例1和2。

For more details concerning the calculation of power for activity analysis in this submodel, please refer to the definitions specific to this library.

伺服阀使用说明书

伺服阀使用说明书 伺服阀是DEH控制系统中电液转换的关键元件,它可将电调装置发出的控制指令,转变成相应的液压信号,并通过改变进入油动机油缸液流的方向、压力和流量,来达到驱动阀门、控制机组的目的。 1 结构特点 伺服阀是一个由力矩马达、两级液压放大及机械反馈所组成的系统。第一级液压放大是双喷嘴挡板系统;第二级放大是滑阀系统。其基本结构如图1所示。 1.1 力矩马达:一种电气—机械转换器,可产生与电指令信号成比例的旋转运动,用在伺服阀的输入级。力矩马达包括电气线圈、极靴和衔铁等组件。衔铁装在一个薄壁弹簧管上,弹簧管在力矩马达和阀的液压段之间起流体密封作用。衔铁、挡板和反馈杆刚性固接,并由薄壁弹簧管支撑。 1.2 先导级:挡板从弹簧管中间伸出,置于两个喷嘴端面之间,形成左、右两个可变节流孔。衔铁的偏转带动挡板,从而可改变两侧喷嘴的开启,使其产生压差,并作用于与该喷嘴相通的滑阀阀芯端部。 1.3 功率放大级:由一滑阀系统控制输出流量。阀芯在阀套中滑动,阀套上开有环行槽,分别与供油腔P和回油腔T相通。当滑阀处于“零位”时,阀芯被置于阀套的中位;阀芯上的凸肩恰好将进油口和回油口遮盖住。当阀芯受力偏离“零位”向任一侧运动时,导致油液从供油腔P流入一控制腔(A或B),从另一控制腔(B或A)流入回油腔T。阀芯推动反馈杆端部的小球,产生反馈力矩作用在衔铁挡板组件上。当反馈力矩逐渐等于电磁力矩时,衔铁挡板组件被移回到对中的位置。于是,阀芯停留在某一位置。在该位置上,反馈力矩等于输入控制电流产生的电磁力矩,因此,阀芯位置与输入控制电流的大小成正比。

1.4 特点: ●衔铁及挡板均工作在中立位置附近,线性好 ●喷嘴挡板级输出驱动力大 ●阀芯基本处于浮动状态,不易卡住 ●阀的性能不受伺服阀中间参数的影响,阀的性能稳定,抗干扰能力强,零点漂移小 2 工作原理: 当力矩马达没有电信号输入时,衔铁位于极靴气隙中间,平衡永久磁铁的磁性力。当有欲使调节阀动作的电气信号由伺服放大器输入时,力矩马达的线圈中有电流通过,产生一磁场,在磁场作用下,产生偏转力矩,使衔铁旋转,同时带动与之相连的挡板转动,此挡板伸到两个喷嘴中间。在正常稳定工况时,挡板两侧与喷嘴的距离相等,两侧喷嘴泄油面积相等,使喷嘴两侧的油压相等。当有电气信号输入,衔铁带动挡板转动时,挡板移近一只喷嘴,使这只喷嘴的泄油面积变小,流量变小,喷嘴前的油压变高,而对侧的喷嘴与挡板间的距离变大,泄油量增大,使喷嘴前的压力变低,这样就将原来的电气信号转变为力矩产生机械位移信号,再转变为油压信号,并通过喷嘴挡板系统将信号放大,挡板两侧喷嘴前油压与下部滑阀的两个端部腔室相通,当两个喷嘴前的油压不等时,滑阀两端的油压也不相等,使滑阀移动,由滑阀上的凸肩所控制的油口开启或关闭,从而控制通向油动机活塞下腔的高压油,以开大调节阀的开度,或者将活塞下腔通向回油,使活塞下腔的油泄去,由弹簧力关小调节阀。为了增加系统的可靠性,在伺服阀中设置了反馈弹簧,使伺服阀有一定的机械零偏(可外调)。在运行中如突然发生断电或失去电信号时,靠机械力最后可使滑阀偏移一侧,使调节阀关闭。 3 技术参数:(MOOG-J761) 额定流量:63 lpm 分辨率:<0.5% 滞环:<3% 最高允许工作压力:32MPa 正常工作压力:14MPa 工作温度:-29~135℃ 密封材料:氟橡胶 线圈电阻:80Ω(单线圈)40Ω(两线圈并联) 额定电流:±40mA 接线方式:A、C(+)B、D(-) 4 注意事项: 4.1 油液建议使用温度为35℃~55℃。其酸值、氯含量、水含量、电阻率等指标符合要求。 4.2为了系统和元件的最佳寿命,系统油液颗粒度应把保持于SAE等级2、NAS-1638等级6或ISO-15/12。 4.3 伺服阀出厂前都经过严格的性能测试。如伺服阀发生故障,用户不得自行解体,而应返回制造商、研究所的伺服阀维修中心进行修理、排障和调整。 4.4伺服阀的装卸 4.4.1安装伺服阀前应确认: ●安装面无污粒附着; ●供油和回油管路正确; ●底面各油口的密封圈齐全; ●定位销孔位正确。 4.4.2伺服阀从液压系统卸下时,必须做到: ●将阀注满清洁工作液,装上运输护板;

伺服阀工作原理

典型电---气比例阀、伺服阀的工作原理 电---气比例阀和伺服阀按其功能可分为压力式和流量式两种。压力式比例/伺服阀将输给的电信号线性地转换为气体压力;流量式比例/伺服阀将输给的电信号转换为气体流量。由于气体的可压缩性,使气缸或气马达等执行元件的运动速度不仅取决于气体流量。还取决于执行元件的负载大小。因此精确地控制气体流量往往是不必要的。单纯的压力式或流量式比例/伺服阀应用不多,往往是压力和流量结合在一起应用更为广泛。 电---气比例阀和伺服阀主要由电---机械转换器和气动放大器组成。但随着近年来廉价的电子集成电路和各种检测器件的大量出现,在1电---气比例/伺服阀中越来越多地采用了电反馈方法,这也大大提高了比例/伺服阀的性能。电---气比例/伺服阀可采用的反馈控制方式,阀内就增加了位移或压力检测器件,有的还集成有控制放大器。 一、滑阀式电---气方向比例阀 流量式四通或五通比例控制阀可以控制气动执行元件在两个方向上的运动速度,这类阀也称方向比例阀。图示即为这类阀的结构原理图。它由直流比例电磁铁1、阀芯2、阀套3、阀体4、位移传感器5和控制放大器6等赞成。位移传感器采用电感式原理,它的作用是将比例电磁铁的衔铁位移线性地转换为电压信号输出。控制放大器的主要作用是: 1)将位移传感器的输出信号进行放大; 2)比较指令信号Ue和位移反馈信号U f U; 3)放大,转换为电流信号I输出。此外,为了改善比例阀的性能,控制放大器还含有对反馈信号 Uf的处理环节。比如状态反馈控制和PID调节等。 带位置反馈的滑阀式方向比例阀,其工作原理是:在初始状态,控制放大器的指令信号UF=0,阀芯处于零位,此时气源口P与A、B两端输出口同时被切断,A、B两口与排气口也切断,无流量输出;同时位移传Uf=0。若阀芯受到某种干扰而偏离调定的零位时,位移传感器将输出一定的电压Uf,控制放 放大后输出给电流比例电磁铁,电磁铁产生的推力迫使阀芯回到零位。若指令Ue>0,则 电压差U增大,使控制放大器的输出电流增大,比例电磁铁的输出推力也增大,推动阀芯右移。而阀芯的右移又引起反馈电压Uf的增大,直至Uf与指令电压Ue基本相等,阀芯达到力平衡。此时。

CSDY1射流管电液伺服阀产品说明书

CSDY1射流管电液伺服阀 产品说明书 编制: 校对: 审核: 审定: 九江仪表厂 一九八九年十二月

CSDY1射流管电液伺服阀产品说明书 一、概述: CSDY1系列射流管电液伺服阀是力反馈型两级流量伺服控制阀,具有性能良好,抗污染能力强,安全可靠以及寿命长的突出特点,适用于电液伺服系统的位置、速度、加速度和力的控制。 二、结构原理: 图1是CSDY1系列射流管电液伺服阀的原理图,力矩马达采用永磁力矩马达,由两个永久磁钢产生极化磁通,衔铁两端伸入磁通回路的空气隙中,弹簧管一端固定在壳体上,另一端固定在衔铁组件的钢套中。反馈弹簧组件的一端固定在射流管喷嘴上,反馈杆被夹牢在阀芯的中心位置。 高压油连续地从供油腔Ps通过滤油器及固定节流孔,到射流管喷嘴向两个接受孔喷射,接受孔分别与阀芯两端控制腔相通。 当力矩马达线圈组件输入控制电流时,由于控制磁通和极化磁通的相互作用,在衔铁上产生一个力矩,该力矩使衔铁组件绕弹簧管旋转,从而使射流管喷嘴运动导致两个接受孔腔产生压差引起阀芯位移,且一直持续到由反馈弹簧组件弯曲产生的反馈力矩与控制电流产生的控制力矩相平衡为止。 由于阀芯位移与反馈力矩成比例,控制力矩与控制电流成比例,伺服阀的输出流量与阀芯位移成比例,所以伺服阀的输出流量与输入的指令控制电信号亦成比例,若给伺服阀输入反向电控信号,则伺服阀就有反向流量输出。 三、技术性能指标:

1、供油压力范围(MPa) 2.1~31.5 2、额定供油压力(MPa)20.6 3、额定流量(L/min)2—40(按用户要求) 4、滞环(%)≤3 ≤5(用于低频控制系统) 5、分辨率(%)≤0.25 6、线性度(%)≤7.5 7、对称度(%)≤10 8、压力增益(%Ps/1%In)≥30 9、静耗流量(L/min)≤0.45+3%Qn 10、零偏(%)≤2 11、幅频宽(-3Db)(HZ) ≥70 ≥40(用于低频控制系列) 12、相频宽(-90°)(HZ)≥90 四、线圈连接方法: 伺服阀线圈的连接方法,插销头标号,外引出线颜色及控制电流的极性等参照下表和射流管电液伺服阀安装图(图2)

液压伺服阀结构及工作原理

液压伺服阀结构及工作原理 一、滑阀式伺服阀: 采用动圈式力马达,结构简单,功率放大系数较大,滞环小和工作行程大;固定节流口尺寸大,不易被污物堵塞;主滑阀两端控制油压作用面积大,从而加大了驱动力,使滑阀不易卡死,工作可靠。 喷嘴挡板式伺服阀: 该伺服阀,由于力反馈的存在,使得力矩马达在其零点附近工作,即衔铁偏转角θ很小,故线性度好。此外,改变反馈弹簧杆11的刚度,就能在相同输入电流时改变滑阀的位移。 该伺服阀结构紧凑,外形尺寸小,响应快。但喷嘴挡板的工作间隙较小,对油液的清洁度要求较高。 射流管式伺服阀: 对油液的清洁度要求较低。缺点是零位泄漏量大;受油液粘度变化影响显著,低温特性差;力矩马达带动射流管,负载惯量大,响应速度低于喷嘴挡板阀。 滑阀式伺服阀 由永磁动圈式力马达、一对固定节流孔、预开口双边滑阀式前置液压放大器和三通滑阀式功率级组成。前置控制滑阀的两个预开口节流控制边与两个固定节流孔组成一个液压桥路。滑阀副的阀心(控制阀芯)直接与力马达的动圈骨架相连,(控制阀芯)在阀套内滑动。前置级的阀套又是功率级滑阀放大器的阀心。 输入控制电流使力马达动圈产生的电磁力与对中弹簧的弹簧力相平衡,使动圈和前置级(控制级)阀心(控制阀芯)移动,其位移量与动圈电流成正比。前置级阀心(控制阀芯)若向右移动,则滑阀右腔控制口·面积增大,右腔控制压力降低;左侧控制口·面积减小,左腔控制压力升高。该压力差作用在功率级滑阀阀心(即前置级的阀套)的两端上,使功率级滑阀阀心(主滑阀)向右移动,也就是前置级滑阀的阀套(主滑阀)向右移动,逐渐减小右侧控制孔的面积,直至停留在某一位置。在此位置上,前置级滑阀副的两个可变节流控制孔的面积相等,功率级滑阀阀心(主滑阀)两端的压力相等。这种直接反馈的作用,使功率级滑阀阀心跟随前置级滑阀阀心运动,功率级滑阀阀心的位移与动圈输入电流大小成正比。 二、喷嘴挡板式伺服阀 图中上半部为衔铁式力马达,下半部为喷嘴挡板式和滑阀式液压放大器。衔铁与挡板和弹簧杆连接在一起,由固定在阀体上的弹簧管支承。弹簧杆下端为一球头,嵌放在滑阀的凹槽内,永久磁铁和导磁体形成一个固定磁场。当线圈中没有电流通过时,衔铁和导磁体间的四个气隙中的磁通相等,且方向相同,衔铁与挡板都处于中间位置,因此滑阀没有油输出。当有控制电流流入线圈时,一组对角方向的气隙中的磁通增加,另一组对角方向的气隙中的磁通减小,于是衔铁在磁力作用下克服弹簧管的弹性反作用力

齿轮磨床技术参数(内圆磨)

机床主要技术参数: 可磨内孔直径Φ15∽100mm 最大磨孔长度200mm 最大研磨外径(双磨头设备)300mm 工件最大回转直径450mm 工件主轴(X轴)最大行程700mm 工作台(Y轴)最大行程480mm 工作台(Z轴)最大行程480mm 工件主轴(X轴)进给速度0∽10m/min 工作台(Y轴)进给速度0∽10m/min 工作台(Z轴)进给速度0∽10m/min 工件主轴(X轴)分辨率0.0005mm 工作台(Y轴)分辨率0.001mm 工作台(Z轴)分辨率0.001mm 工件转速180,250,355,500r/min 砂轮转速可选配 床头箱回转角度20° 机床总功率40KW 机床外形尺寸2700X2500X2000 机床重量≈8000Kg 圆度0.002 圆柱度0.003 表面粗糙度Ra0.32 使用电源3∽50/HZ,380V 本设备与传统设备对比优势项目传统设备古思特设备

车削功能无有 一次装夹完成端面内孔加工不能能 加工效率低高,内孔加工是传统设备的约2倍耗材消耗量大小 劳动强度高低 用工量大小 同样产能使用面积大小 原理简介 机床 机床原理简介 本设备是利用车加工的高效率,对产品端面和内孔进行车端面直接车到要求尺寸,,内孔车削时留0.03-0.05mm余 削,端面直接车到要求尺寸 量,然后用砂轮进行磨削。这样既能提高产品加工的效率,, 量,然后用砂轮进行磨削。这样既能提高产品加工的效率 又能满足产品使用时内孔要求磨削纹路 又能满足产品使用时内孔要求磨削纹路,,达到油膜润滑的目 的。将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔 的。将原来加工方式(先粗磨内孔,修砂轮,再精磨内孔,, 再磨端面或者在别的车床上涨内孔车端面,,或者采用专用的 再磨端面或者在别的车床上涨内孔车端面 端面磨床进行端面磨削。。)简化为车端面、车内孔、精磨内 端面磨床进行端面磨削 孔,一次装夹完成一个端面和内孔的加工 一次装夹完成一个端面和内孔的加工。。由于精磨余量很 件休整一次,, 小,砂轮不需要每个产品休整 砂轮不需要每个产品休整,,可以间隔10-20件休整一次 具体视产品有所变化。。既节约时间又节约人力 既节约时间又节约人力,,同时节省耗 具体视产品有所变化 如果不了解可以咨询https://www.docsj.com/doc/4517055465.html,官方看看 材及产地面积。 材及产地面积。如果不了解可以咨询

电液伺服阀控制器说明书

版本号:B 东方汽轮机厂 电液伺服阀控制器说明书 编号:M902-007000BSM 第全册 2003年12 月

编号:M902-007000BSM 编制: 校对: 审核: 会签: 审定: 批准:

修改记录表

目录 序号章一节名称页数备注 1 1 前言 1 2 2 硬件简介 1 3 3 功能简介 2 4 4 使用说明9 5 5 故障指示 2 6 6 性能和参数 1 7 7 使用注意说明 1

1 前言 DEA伺服卡是为全电调控制系统DEH配套而专门设计的。该卡采用了16位单片机80C196芯片和高性能的可编程逻辑阵列CPLD构成控制核心,同时采用了16位A/D和D/A芯片提高转换精度。电源部分采用了先进的DC-DC隔离转换器,确保卡件的工作电源和供电电源的充分隔离,使卡件的电源回路工作有效可靠。在实现带电插拔的技术上采用了飞利浦的I2C串行总线技术,在校验过程中将LVDT的全关值和全开值存入E2PROM中,从而实现带电插拔。 伺服卡的工作原理是通过采集LVDT的测量值与控制系统发出的给定值构成比较环节,然后通过PI运算,最终输出调节电流控制调节阀门的运动,使阀门的开度到达给定期望到达的位置。 编制:校对:审核:标审:录入员: 1-1

2 硬件简介 伺服卡控制器的硬件主要包括伺服卡件和机箱组件: 2.1 伺服卡件 伺服卡采用的是四层印制板布线工艺,具有极高的EMC抗干扰能力。板上 主要元器件均采用进口优质元件。 2.1.1 CPU采用INTEL先进的16位单片机80C196,运算处理速度极快。该单片 机内置WATCH_DOG功能,自恢复能力强。 2.1.2 采用Xilinx公司的可编程逻辑阵列XC95108作为单片机的接口部件。该 芯片可以将众多的硬逻辑功能用软件实现,访问速度极快。同时该芯片有 许多的I/O,可以方便的实现外部接口。这样可以使伺服卡增加许多功能 而外围电路极为简单,卡件的集成度大幅度增加而可靠性也大为提高。2.1.3 采用了16位的A/D、D/A芯片作为模拟量信号的采集和输出转换,转换精 度高。其中一片A/D通过前置的通道选择器件采集各种模拟信号,两片D/A 中一片作为阀位输出信号,另外一片作为PI运算后输出电流用。伺服卡 的所有模拟量信号通道均采用了隔离放大器与外部接口实现隔离。 2.1.4 采用飞利浦的I2C串行总线技术,在校验过程中将校验所得的LVDT的全关 值和全开值存入到E2PROM中,从而使卡件在失电后不影响其使用。 2.1.5 采用DC-DC直流电源转换器,确保卡件的工作电源与供电电源实现隔离, 使卡件的电源回路和模拟信号通道在使用中更为安全可靠。伺服卡的所有 开关量信号全部用光电隔离器件与外部信号进行了隔离,确保卡件的工作 尽量不受外部信号的干扰 2.1.6 采用了双路LVDT采集通道,在其中一路LVDT工作不正常时可以实现切换。 内置振荡电路,可以作为LVDT的激励信号用,激励信号的频率和幅值可 以通过卡件上的跳线来设置。 2.1.7 面板上设有多个指示灯以指示各种状态,并有颤动量调节孔和测试端。2.1.8 伺服卡由主卡和插接在其上的数模卡构成。主卡上包括CPU、可编程逻辑 阵列、电源、输入和输出回路等;数模卡主要包含D/A、A/D等构成模拟 量回路。 2.2 机箱组件 2.2.1 机箱采用19”的电磁屏蔽机箱及组件。机箱后面的接线端子统一焊接到电 源母板上,接线方便。 2.2.2 卡件插入机箱时使用推拉式结构,拔插也十分方便。

CSDY1射流管电液伺服阀产品说明书

CSDY1射流管电液伺服阀产品说明书 产品讲明书 编制: 校对: 审核: 审定: 九江外表厂 一九八九年十二月

CSDY1射流管电液伺服阀产品讲明书 一、概述: CSDY1系列射流管电液伺服阀是力反馈型两级流量伺服操纵阀,具有性能良好,抗污染能力强,安全可靠以及寿命长的突出特点,适用于电液伺服系统的位置、速度、加速度和力的操纵。 二、结构原理: 图1是CSDY1系列射流管电液伺服阀的原理图,力矩马达采纳永磁力矩马达,由两个永久磁钢产生极化磁通,衔铁两端伸入磁通回路的空气隙中,弹簧管一端固定在壳体上,另一端固定在衔铁组件的钢套中。反馈弹簧组件的一端固定在射流管喷嘴上,反馈杆被夹牢在阀芯的中心位置。 高压油连续地从供油腔Ps通过滤油器及固定节流孔,到射流管喷嘴向两个同意孔喷射,同意孔分不与阀芯两端操纵腔相通。 当力矩马达线圈组件输入操纵电流时,由于操纵磁通和极化磁通的相互作用,在衔铁上产生一个力矩,该力矩使衔铁组件绕弹簧管旋转,从而使射流管喷嘴运动导致两个同意孔腔产生压差引起阀芯位移,且一直连续到由反馈弹簧组件弯曲产生的反馈力矩与操纵电流产生的操纵力矩相平稳为止。 由于阀芯位移与反馈力矩成比例,操纵力矩与操纵电流成比例,伺服阀的输出流量与阀芯位移成比例,因此伺服阀的输出流量与输入的指令操纵电信号亦成比例,若给伺服阀输入反向电控信号,则伺服

阀就有反向流量输出。 三、技术性能指标: 1、供油压力范畴(MPa) 2.1~31.5 2、额定供油压力(MPa)20.6 3、额定流量(L/min)2—40(按用户要求) 4、滞环(%)≤3 ≤5(用于低频操纵系统) 5、辨论率(%)≤0.25 6、线性度(%)≤7.5 7、对称度(%)≤10 8、压力增益(%Ps/1%In)≥30 9、静耗流量(L/min)≤0.45+3%Qn 10、零偏(%)≤2 11、幅频宽(-3Db)(HZ) ≥70 ≥40(用于低频操纵系列) 12、相频宽(-90°)(HZ)≥90 四、线圈连接方法: 伺服阀线圈的连接方法,插销头标号,外引出线颜色及操纵电流的极性等参照下表和射流管电液伺服阀安装图(图2)

卸荷阀、伺服阀原理

汽门的位置状态决定于卸荷阀的工作状态。卸荷阀的结构原理见图 在该阀的A 口和X 口之间,有一内部节流孔。当汽机正常运行时,有一稳定的小流量液流从A 口径节流口到X 口,再经单向阀到AST 总管后流向紧急遮断电磁阀块中的二个串联节流孔并排入无压力回油DV 总管,因此,在X 口处形成一个稍低于A 口压力的压力,这是个用来控制阀状态的压力,称为AST 压力。 见图1-2,卸荷阀的主阀芯为杯状滑阀。X 口处的AST 压力通过主阀体内的 上行通道和先导阀体内的右行通道及下行节流孔作用于阀芯的上腔,由于阀芯的上腔作用面积大于其下端的作用面积,AST 压力和A 口压力对阀芯产生的净力是向下的,它能关紧阀芯,AB 两口是隔断的,当紧急遮断装置在DEH 的指令下使AST 压力卸去,本机构中的AST 单向阀打开,X 口处泄压,阀芯上腔失压,阀芯打开,AB 两口通,油缸两腔通,汽门在弹簧力的作用下快关。

它由电磁和液压两部分组成。电磁部分是永磁式力矩马达,由永久磁铁、导磁体、衔铁、控制线圈和弹簧管所组成。液压部分是结构对称的两级液压放大器,前置级是双喷嘴挡板阀,功率级是四通滑阀。滑阀通过反馈杆与衔铁挡板组件相连。 力矩马达把输入的电信号(电流)转换为力矩输出。无信号电流时,衔铁由弹簧管支承在上下导磁体的中间位置,永久磁铁在四个气隙中产生的极化磁通фg 是相同的,力矩马达无力矩输出。此时,挡板处于两个喷嘴的中间位置,喷嘴挡 板阀输出的控制压力p1p=p2p,滑阀在反馈杆小球的约束下也处于中间位置,阀无液压信号输出。若有信号电流输入时,控制线圈产生控制磁通φc,其大小与方向由信号电流所决定。如图5 所示,在气隙b、c中,φc与φg方向相同,而在气隙a、d中,φc与φg方向相反。因此,气隙b、c中的合成磁通大于a、d中的合成 磁通,于是,在衔铁上产生逆时针方向的力矩,使衔铁绕弹簧管中心逆时针方向偏转。同时,使挡板向右偏移,喷嘴挡板的右间隙减小而左间隙增大,控制压力 p2p增大p1p减小,推动滑阀左移。同时,使反馈杆产生弹性变形,对衔铁挡板组 件产生一个顺时针方向的反力矩。当作用在衔铁挡板组件上的磁力矩、弹簧管反力矩、反馈杆反力矩等诸力矩到平衡时,滑阀停止运动,取得一个平衡位置,并有相应的流量输出。滑阀位移、挡板位移、力矩马达输出力矩都依次与输入信号电流成比例地变化,如负载压差不变时,阀的输出流量也与信号电流成比例。当输入信号电流反向时,阀的输出流量也反向。所以这是一种流量控制电液伺服阀。从上述原理可知,滑阀位置是通过反馈杆变形力反馈到衔铁上使诸力平衡而决定的,所以亦称为力反馈式电液伺服阀。因为采用两级液压放大,所以又称力反馈两级电液伺服阀,我们所用就是这种型式。 该阀有四个油口,P、T、A、B,分别通供油、回油和执行器的两腔。在本 系统,调节汽阀执行机构和抽气调节汽阀执行机构中的油缸都是单侧供油的,故 B口是封闭不用的。

伺服阀的特性及性能参数

第三节 伺服阀的特性及性能参数 一.伺服阀规格的标称电波伺服阀的规格用额定电流I n 额定压力n p 和额定流量n Q 来标称。 额定电流系产生额定流量所需的任一极性的输入电流,它与压力或力矩马达两个线圈的连接形式(单接、串联、并联或差动连接)有关。额定压力系产生额定流量的供油压力。 额定流量有两种定义方法: 1)以额定空载流量0Q 作为额定流量,即以额定电流、额定压力下,负载压力为零时的空载流量来标称额定流量 ρ ρ s n xi d s vm d p I WK C p Wx C Q 220==式中ρ 2xi d WK C K =xi K -----以I 为输入、v x 为输出的伺服阀增益,m/A。 2)以规定负载压下的负载流量L Q 作为额定流量,即以额定电流、额 定压力和规定阀上压降v p 下的负载流量来标称额定流量 v n L s n L s vm d L p KI p p KI p p Wx C Q =?=?=)()(2ρ 式中L s v p p p ?=…………阀上总压降,Pa。 为了得到最低的输出功率,常取32s L p p =。由于高压伺服阀多为21=s p Mpa,中压伺服阀为6=s p MPa(或6.3MPa),于是7=v p 或2MPa。所以许多伺服阀常以v p 为7或2MPa 时的负载流量来标称额定流量。 对于四通阀来说,单个阀口的压降p ?为阀上压降的一半,因此也有一些中压伺服阀以规定阀口压降p ?=1MPa 时的负载流量来标称额

定流量。 可见,不能笼统地谈额定流量,一定要明确是哪种定义及条件下的额定流量。选用或代用伺服阀时尤其要注意这一点。 〔实例〕某引进设备的钢带自动跑偏控制系统,实际油源压力 4.5MPa,采用阀口引进p ?=1MPa 时负载流量L Q =20L/min 的伺服阀。 现要改用额定压力3.6=s p MPa 的国产伺服阀,问代用阀的额定控制流量应多大? 注意,系统实际油源压力为4.5MPa,因为伺服阀的实际使用压力可以等于,也可以低于其额定压力。由题意知,原系统阀上总压降22=?=p p v MPa,不管代用什么阀,新阀的负载流量应等于原阀的负载流量,所以,如果新阀的额定压力为4.5MPa,则由式(4-15)比式(4-16)得新阀的空载流量应为 2 5.4200==v s L p p Q Q 现在所选代用阀额定压力为 6.3MPa,为了降压到4.5MPa 下使用时仍具有所需的流量,显然应选用额定空载流量更大一些的代用阀,即应取 5.355.43.625.4205.43.60'0===Q Q L/min 二.伺服阀的静态及动态特性 (一)伺服阀的静态特性 伺服阀的功率均为滑阀,而力(矩)马达及前置级为比例控制元件,因此伺服阀的一台特性基本上同滑阀的静态特性。以零开口流量型伺服阀为例,综述如下:

伺服阀的工作原理及运行维护

穆格伺服阀的工作原理及运行维护 穆格电液伺服阀是电液转换元件,它能把微小的电气信号转换成大功率的液压输出。其性能的优劣对电液调节系统的影响很大,因此,它是电液调节系统的核心和关键。为了能够正确使用电液调节系统,必须了解电液伺服阀的工作原理。 1、电液伺服阀的分类 1)按液压放大级数可分为单级电液伺服阀,两级电液伺服阀,三级电液伺服阀。 2)按液压前置级的结构形式,可分为单喷嘴挡板式,双喷嘴挡板式,滑阀式,射流管式和偏转板射流式。 3)按反馈形式可分为位置反馈式,负载压力反馈式,负载流量反馈式,电反馈式。 4)按电机械转换装置可分为动铁式和动圈式。 5)按输出量形式分为流量伺服阀和压力控制伺服阀。 2、穆格电液伺服阀结构及工作原理(以双喷嘴挡板为例) 双喷嘴挡板式力反馈二级电液伺服阀由电磁和液压两部分组成。电磁部分是永磁式力矩马达,由永久磁铁,导磁体,衔铁,控制线圈和弹簧管组成。液压部分是结构对称的二级液压放大器,前置级是双喷嘴挡板阀,功率级是四通滑阀。画法通过反馈杆与衔铁挡板组件相连。 力矩马达把输入的电信号(电流)转换为力矩输出。无信号时,衔铁有弹簧管支撑在上下导磁体的中间位置,永久磁铁在四个气隙中产生的极化磁通是相同的力矩马达无力矩输出。此时,挡板处于两个喷嘴的中间位置,喷嘴两侧的压力相等,滑阀处于中间位置,阀无液压输出;若有信号时控制线圈产生磁通,其大小和方向由信号电流决定,磁铁两极所受的力不一样,于是,在磁铁上产生磁转矩(如逆时针),使衔铁绕弹簧管中心逆时针方向偏转,使挡板向右偏移,喷嘴挡板的右侧间隙减小而左侧间隙增大,则右侧压力大于左侧压力,从而推动滑阀左移。同时,使反馈杆产生弹性形变,对衔铁挡板组件产生一个顺时针方向的反转矩。当作用在衔铁挡板组件上的电磁转矩、弹簧管反转矩反馈杆反转矩等诸力矩达到平衡时,滑阀停止移动,取得一个平衡位置,并有相应的流量输出。 滑阀位移,挡板位移,力矩马达输出力矩都与输出的电信号(电流)成比例变化。 3、穆格电液伺服阀的常见故障 1)力矩马达部分 a.线圈断线:引起阀不动,无电流。 b.衔铁卡住或受到限位:原因是工作气隙内有杂物,引起阀门不动作。 c.球头磨损或脱落:原因是磨损,引起伺服阀性能下降,不稳定,频繁调整。 d.紧固件松动:原因是振动,固定螺丝松动等,引起零偏增大。 e.弹簧管疲劳:原因是疲劳,引起系统迅速失效,伺服阀逐渐产生振动,系统震荡,严重的管路也振动。 f.反馈杆弯曲:疲劳或人为损坏,引起阀不能正常工作,零偏大,控制电流可能到最大。 2)喷嘴挡板部分 a.喷嘴或节流孔局部或全部堵塞:原因是油液污染。引起频响下降,分辨降率低,严重的引起系统不稳定。

CSDY射流管电液伺服阀产品说明书

CSDY2 射流管电液伺服阀 产品说明书 编制: 校对: 审核: 审定: 九江仪表厂 一九八九年十二月

CSDY2 射流管电液伺服阀产品说明书 一、概述: CSDY2 系列射流管电液伺服阀是力反馈型两级流量伺服控制阀,具有性能良好,抗污染能力强,安全可靠以及寿命长的突出特点,适用于电液伺服系统的位置、速度、加速度和力的控制。 二、结构原理: 图1是CSDY2 系列射流管电液伺服阀的原理图,力矩马达采用永磁力矩马达,由两个永久磁钢产生极化磁通,衔铁两端伸入磁通回路的空气隙中,弹簧管一端固定在壳体上,另一端固定在衔铁组件的钢套中。反馈弹簧组件的一端固定在射流管喷嘴上,反馈杆被夹牢在阀芯的中心位置。 高压油连续地从供油腔Ps 通过滤油器及固定节流孔,到射流管喷嘴向两个接受孔喷射,接受孔分别与阀芯两端控制腔相通。 当力矩马达线圈组件输入控制电流时,由于控制磁通和极化磁通的相互作用,在衔铁上产生一个力矩,该力矩使衔铁组件绕弹簧管旋转,从而使射流管喷嘴运动导致两个接受孔腔产生压差引起阀芯位移,且一直持续到由反馈弹簧组件弯曲产生的反馈力矩与控制电流产生的控制力矩相平衡为止。 由于阀芯位移与反馈力矩成比例,控制力矩与控制电流成比例,伺服阀的输出流量与阀芯位移成比例,所以伺服阀的输出流量与输入的指令控制电信号亦成比例,若给伺服阀输入反向电控信号,则伺服阀就有反向流量输出。 三、技术性能指标: 士8mA ~± 50mA 20.6MPa 1、额定电流 2、额定压力

3、 额定流量 4、 线圈直流电阻 5、 滞环(%) 6、 分辨率(%) 7、 线性度(%) 8对称度(%) 9、 压力增益(%Ps/1%ln ) 10、 静耗流量(L/min ) 11、 零偏(%) < 2 12、 幅频宽(—3Db ) (HZ) > 35 13、 相频宽(—90°) (HZ ) >50 四、线圈连接方法: 伺服阀线圈的连接方法,插销头标号,外引出线颜色及控制电流 的极性等参照下表和射流管电液伺服阀安装图(图 2) 四、注意事项: 1、伺服阀安装前应先装上随带附件:冲洗板。启泵运行不少于 8h ,工作液清洁度应达到NAS7级 2、 伺服阀进口前应安装精度为10?20卩m 的油滤 3、 每年定期取样检查,更换滤芯及工作液。 63 ?120 L/min 103±100Q, 40±4Q < 5 < 0.25 < 7.5 < 10 > 30 < 0.45+3%Qn

伺服阀的特性及性能参数(精)

第三节 伺服阀的特性及性能参数 一.伺服阀规格的标称 电波伺服阀的规格用额定电流I n 额定压力n p 和额定流量n Q 来标称。 额定电流系产生额定流量所需的任一极性的输入电流,它与压力或力矩马达两个线圈的连接形式(单接、串联、并联或差动连接)有关。 额定压力系产生额定流量的供油压力。 额定流量有两种定义方法: 1) 以额定空载流量0Q 作为额定流量,即以额定电流、额定压力下,负载压力为零时的空载流量来标称额定流量 ρ ρ s n xi d s vm d p I WK C p Wx C Q 220== 式中 ρ2xi d W K C K = xi K -----以I 为输入、v x 为输出的伺服阀增益,m/A 。 2) 以规定负载压下的负载流量L Q 作为额定流量,即以额定电流、额定压力和规定阀上压降v p 下的负载流量来标称额定流量 v n L s n L s vm d L p KI p p KI p p Wx C Q =-=-=)()(2ρ 式中 L s v p p p -=…………阀上总压降,Pa 。 为了得到最低的输出功率,常取2s L p p =。由于高压伺服阀多为21=s p Mpa ,中压伺服阀为6=s p MPa (或6.3 MPa ),于是7=v p 或2 MPa 。所以许多伺服阀常以v p 为7或2MPa 时的负载流量来标称额定流量。 对于四通阀来说,单个阀口的压降p ?为阀上压降的一半,因此也有一些中压伺服阀以规定阀口压降p ?=1MPa 时的负载流量来标称额定流量。 可见,不能笼统地谈额定流量,一定要明确是哪种定义及条件下的额定流量。选用或代用伺服阀时尤其要注意这一点。 〔实例〕某引进设备的钢带自动跑偏控制系统,实际油源压力4.5MPa ,采用阀口引进p ?=1MPa 时负载流量L Q =20L/min 的伺服阀。现要改用额定压力3.6=s p MPa 的国产伺服

液压伺服工作原理

液压伺服工作原理 1.1 液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。 电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。 液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。液压伺服系统的工作原理可由图1来说明。 图1所示为一个对管道流量进行连续控制的电液伺服系统。在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。阀板转动由液压缸带动齿轮、齿条来实现。这个系统的输入量是电位器5的给定值 x i 。对应给定值x i ,有一定的电压输给放大器7,放大器将电压信号转换为电流 信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v 。阀开口x v 使液压油进入液压缸上腔,推动液压缸向下移动。液压缸下腔的油液则经伺服阀流回油箱。液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。同时,液压缸 活塞杆也带动电位器6的触点下移x p 。当x p 所对应的电压与x i 所对应的电压相 等时,两电压之差为零。这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。 图1 管道流量(或静压力)的电液伺服系统 1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服阀 在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反

704所-伺服阀

概述: 电液伺服阀是电气-液压伺服控制系统的关键部件,用于位置、速度、加速度和力等的控制。 七O四研究所创建于1956年,隶属于中国船舶重工集团公司,主要从事舰船特辅机电设备的应用研究和设计开发工作,本所技术力量雄厚,拥有中高级科研技术人员500余人,专业技术人员300余人。早在五十年代已开始研究、开发电气-液压产品。七十年代开始研制和应用电液伺服阀,并在1981年研制诞生了我国第一台船用射流管电液伺服阀。经过几代人的不懈努力,本所生产的CSDY型射流管电液伺服阀已成为系列产品。我们的产品具有结构紧凑、体积小、寿命长、抗污染能力强、动态响应快、分辨率优,适用工作压力范围广等优点,已广泛用于航空、航海、冶金、化工、轻纺、塑料加工、石油冶炼、试验机械、电站设备和机器人等领域。 工作原理: CSDY系列射流管电液伺服阀是力反馈两级流量控制阀(见结构原理图), 结构原理图 力矩马达采用永磁结构,弹簧管支承着衔铁射流管组件,并使马达与液压部分隔离,所以力矩马达是干式的。前置级为射流放大器,它由射流管与接受器组成。当马达线圈输入控制电流,在衔铁上生成的控制磁通与永磁磁通相互作用,于是衔铁上产生一个力矩,促使衔铁、弹簧管、喷嘴组件偏转一个正比于力矩的小角度。经过喷嘴的高速射流的偏转,使得接受器一腔压力升高,另一腔压力降低,连接这两腔的阀芯两端形成压差,阀芯运动直到反馈组件产生的力矩与马达力矩相平衡,使喷嘴又回到两接

受器的中间位置为止。这样阀芯的位移与控制电流的大小成正比,阀的输出流量就比例于控制电流了。 射流放大器因为没有像双喷嘴-挡板阀放大器的压力负反馈,所以流量和压力增益较高,因此该型阀分辨率极好,低压工作性能亦很好。 射流管电液伺服阀的特点: 1、该阀的力矩马达采用整体焊接工艺,结构牢固,能在恶劣环境条件下正常工作。 2、独特的射流管放大器结构可以通过200μm的污染颗粒,而不发生故障。 3、单输入型的前置级如被堵时,伺服阀能自动复零,不会产生错误的“满舵”现象。 4、射流放大器没有喷挡放大器的压力负反馈,所以前置级的流量和压力增益都比较高。 5、驱动阀芯的力大。 6、分辨率通常小于0.1%(最大0.25%)。 7、应用该阀基本无须采用颤振的办法来提高分辨率和低滞环等。 8、适用工作压力范围广,甚至可以在0.5MPa供油压力时,仍能工作。 电液伺服阀术语和定义: (见国标GB13854 射流管电液伺服阀) 电液伺服阀: 输入为电信号,输出为液压能的伺服阀。 流量控制电液伺服阀: 以控制输出流量为主的电液伺服阀。 级: 伺服阀中的液压放大器。伺服阀可以是单级、双级或三级。 压力增益: 控制流量为零时,负载压降对输入电流的变化率。(见图1) 图1压力增益

伺服阀放大器

伺服阀放大器 伺服阀放大器主要技术指标: 供电电压:DC24V (最好满足宽电压12-28VDC输入都可以) 输入信号:±10V;4~20mA 工作电流:-350~+350mA 负载:10Ω、20Ω、30Ω、40Ω、50Ω、60Ω、70Ω、80Ω 非线性度:<0.1% 重复性:<0.1% 分辨率:<0.1% 环境温度:-10oC~+70oC 伺服放大器的作用 伺服放大器作用是将输入指令信号(电压)同系统反馈信号(电压)进行比较、放大和运算后,输出一个与偏差电压信号成比例的控制电流给伺服阀力矩马达控制线圈,控制伺服阀阀芯开度大小,并起限幅保护作用。 伺服放大器的参数要求 伺服放大器作为驱动电液伺服阀的一种电子设备,相应参数有一定要求: (1)输入电压在±lO V内,方便计算机和可编程控制器等指令元件实现控制; (2)输出电流±10一±100mA可调,以便适应各种型号力矩马达伺服阀; (3)具有反馈接入端,以便构成闭环控制系统; (4)为适应伺服系统高频响的特性,伺服放大器频宽大于1200 Hz; (5)具有最大输出电流限制和输出短路保护功能,可限制伺服阀最大流量和防止输出线路短接导致故障。 (6)需要励振信号。 (7)采用导轨安装。

伺服放大器的原理(参考) 伺服放大器由指令和反馈比较处理、调零电路、限流电路、前置放大、功率放大等功能模块组成,其结构框图如图2所示。 伺服放大器的具体电路原理图如下图所示。 前置放大电路的作用是把指令和反馈输入信号进行比较和放大。该电路K。、Fbk分别为输入信号和反馈信号,通过电位器j匕调节电路增益,使其适应功率放大电路的要求,使电路电压前后级达到匹配。

G040-123伺服阀检测仪说明书

APPLICATION NOTES VALVE CHECKER G040-123 伺服阀检测仪说明书 型号G040-123 翻译:许国超 本文件供参考 2010年6月

CONTENTS 目录 Chapter Title Page 扉页 1. Description 3 产品描述 3 2. Specification 7 规格说明 3. Quick Start 9 快开 4. Connecting to valve and plant 11 阀的设备连接 5. Plant mode operation (in line) 12 工作模式操作(在线) 6. Checker mode operation (stand alone) 15 检测模式操作(离线独立) 7. External 24V supply 17 外部供电24V 8. Valve performance checks 18 阀性能检测 9. Block diagram 20 流程图 DESCRIPTION 产品描述 The Moog G040-123 Valve Checker is an instrument capable of checking the flow control function of nearly the complete range of Moog electrical feedback (efb) proportional and servo valves. Mechanical feedback (mfb) and pressure control valves are not catered for by the G040-123. 穆格 G040-123型伺服阀监测仪是一种能对穆格阀就近能对阀的流量控制,比例阀

REXROTH伺服阀的原理

REXROTH伺服阀的原理 我司在德国、美国都有自己的公司,专业从事进口贸易行业,以下是我司的专业人士为大家所做的报告,具体请看下面描述: REXROTH伺服阀它在接受电气模拟信号后,相应输出调制的流量和压力。它既是电液转换元件,也是功率放大元件,它能够将小功率的微弱电气输入信号转换为大功率的液压能(流量和压力)输出。在电液伺服系统中,它将电气部分与液压部分连接起来,实现电液信号的转换与液压放大。电液伺服阀是电液伺服系统控制的核心。 REXROTH伺服阀的产品描述: 4WS(E)2EM 6-2X / ... 这种类型的阀门是电动的2级定向伺服阀,其端口模式符合ISO 4401-03-02-0-05。它们主要用于控制位置,力,压力或速度。 这些阀门由一个机电转换器(力矩电机)(1),一个液压放大器(原理:喷嘴挡板)(2)和一个套管(第二级)中的控制阀芯(3)组成。扭矩马达通过机械反馈。 扭矩电动机的线圈(4)处的电输入信号借助于作用在电枢(5)上的永磁体产生力,并且与扭矩管(6)连接产生扭矩。这使得通过螺栓连接到扭矩管(6)的挡板(7)从两个控制喷嘴(8)之间的中心位置移动,并且在控制阀芯的前侧产生压差。(3)。压差导致阀芯改变其位置,这导致压力端口连接到一个致动器端口,同时另一个致动器端口连接到回流端口。 控制阀芯通过弯曲弹簧(机械反馈)(9)连接到挡板或扭矩马达。改变阀芯的位置,直到弯曲弹簧上的反馈扭矩和扭矩马达的电磁扭矩平衡,并且喷嘴挡板系统处的压差变为零。 控制阀芯的行程以及因此伺服阀的流量与电输入信号成比例地控制。必须注意的是,流量取决于阀门压降。 外部控制电子装置(伺服放大器)用于操作阀门,放大模拟输入信号(指令值),以便通过输出信号,伺服阀以流量控制的形式启动。 REXROTH伺服阀的特征: 阀门控制位置,力,压力或速度 带机械反馈的2级伺服阀

现代数控机床技术参数的选用

1.5数控机床的选用 数控机床是机床体系分类中的一个类别,随着技术发展的不断进步,CNC机床的数量、种类增长很快,下面是对各种CNC机床进行简单的罗列: ①数控铣床和加工中心;②数控车床和车削中心;③数控钻床;④数控镗床;⑤数控电加工机床;⑥数控冲床;⑦数控火焰切割机;⑧数控刨床;⑨数控激光加工机床;⑩数控外圆磨床;⑩数控焊接机床⑩数控弯板机…………。 数控机床也有种种的分类方法:如按用途分类,可分为金属切削类数控机床、金属成型类数控设备、数控特种加工设备。本书仅对金属切削类数控机床进行重点介绍,因为它们是数控类机床中应用最多的机床。 1.5.1普通数控机床 和传统的通用机床一样,从切削工艺角度看:普通数控机床是指采用车、铣:钻、镗、磨、刨等各种切削工艺的数控机床,如数控车床、数控铣床、数控磨床等。而且切削工艺与相应的传统的通用机床相似。每一类中又有很多品种,例如数控铣床中就有立铣、卧铣、工具铣、龙门铣等,虽然这类机床的工艺性能和传统的通用机床相似,但不同的是它能自动化加工更为复杂形状的零件,并且能进行精度、效率更高,更具有柔性的加工。 1.数控车床

CNC车床,能自动控制完成对轴类与盘类零件内外圆柱面、圆锥面、圆弧面、螺纹等 图1-5-1 全功能数控车床HM-077外形和结构组成 1-主轴电机 2-主轴箱 3-排屑器 4-卡盘 5-防护罩 6-尾座 7-刀架 8-床鞍滑板 9-床身 10-操作面板 切削加工,并能进行切槽、钻孔、扩孔和铰孔等工作。数控车床具有加工精度稳定性好、加工灵活、通用性强,能适应多品种、小批生产自动化的要求,特别适合加工形状复杂的轴类或盘类零件。 CNC车床由机床主轴带动工件旋转实现主运动,刀具并不旋转,切削刀具安装的转塔刀架或四方刀架上,沿平行主轴轴向(Z)和垂直主轴轴线的横向(X)两个方向的导轨,相对工件进给移动。 数控车床的进给系统与传统通用车床的进给系统在结构上存在着本质上的差别。传统卧式车床主轴的运动经过挂轮架、进给箱、溜板箱传到刀架,实现纵向和横向进给运动,传动路线长,传动精度低。而数控车床是采用伺服电动机,经滚珠丝杠传到滑板和刀架,实现Z向(纵向)和X向(横向)进给运动,传动路线短,传动精度高。 如图1-5-1所示为典型的全功能数控车床HM-077外形和结构组成。 2.数控铣床