华兴数控31

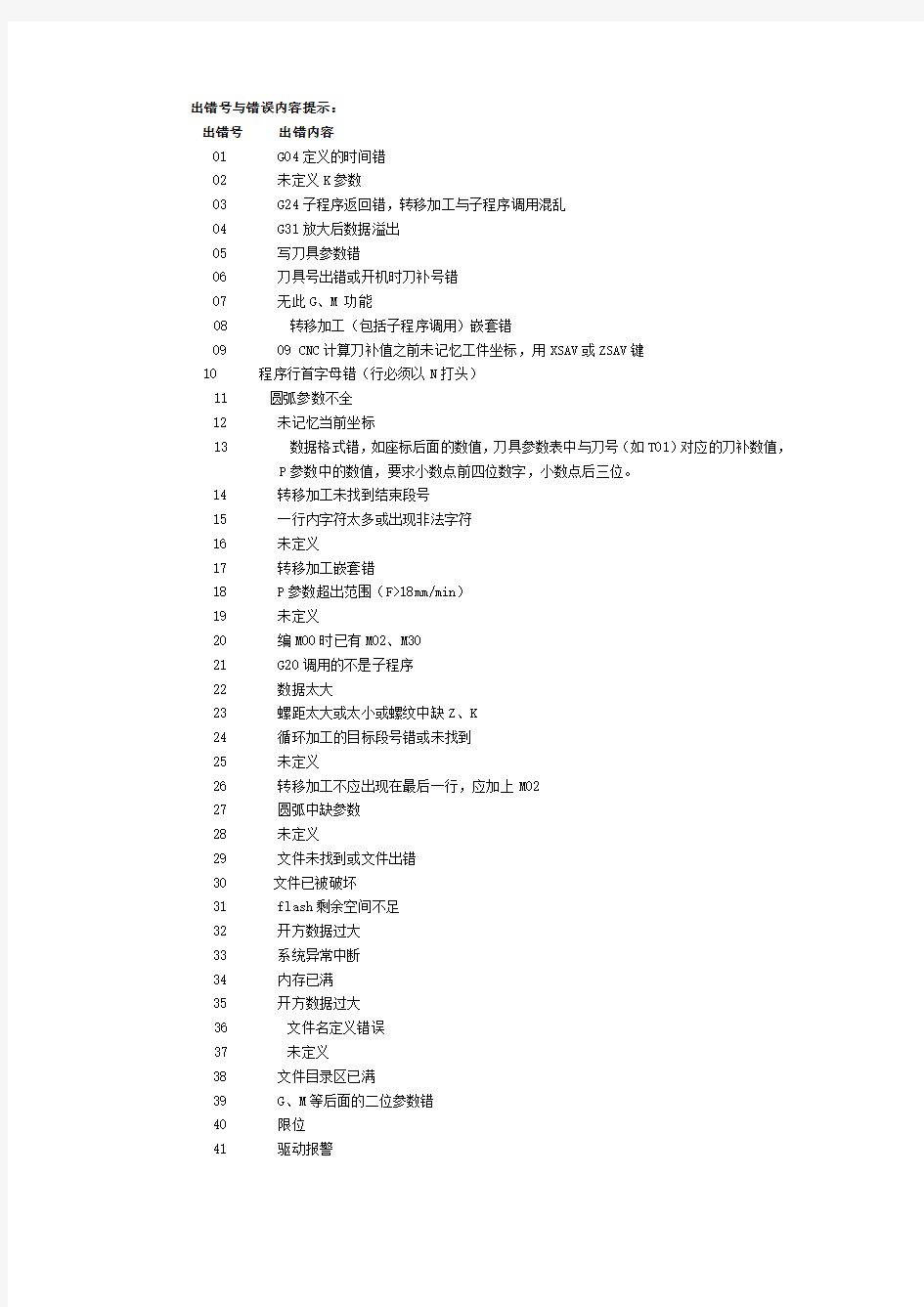

出错号与错误内容提示:

出错号出错内容

01 G04定义的时间错

02 未定义K参数

03 G24子程序返回错,转移加工与子程序调用混乱

04 G31放大后数据溢出

05 写刀具参数错

06 刀具号出错或开机时刀补号错

07 无此G、M 功能

08转移加工(包括子程序调用)嵌套错

09 09 CNC计算刀补值之前未记忆工件坐标,用XSAV或ZSAV键

10 程序行首字母错(行必须以N打头)

11 圆弧参数不全

12 未记忆当前坐标

13数据格式错,如座标后面的数值,刀具参数表中与刀号(如T01)对应的刀补数值,P参数中的数值,要求小数点前四位数字,小数点后三位。

14 转移加工未找到结束段号

15 一行内字符太多或出现非法字符

16 未定义

17 转移加工嵌套错

18 P参数超出范围(F>18mm/min)

19 未定义

20 编M00时已有M02、M30

21 G20调用的不是子程序

22 数据太大

23 螺距太大或太小或螺纹中缺Z、K

24 循环加工的目标段号错或未找到

25 未定义

26 转移加工不应出现在最后一行,应加上M02

27 圆弧中缺参数

28 未定义

29 文件未找到或文件出错

30 文件已被破坏

31 flash剩余空间不足

32 开方数据过大

33 系统异常中断

34 内存已满

35 开方数据过大

36文件名定义错误

37未定义

38 文件目录区已满

39 G、M等后面的二位参数错

40 限位

41 驱动报警

42 一般报警

43 系统内存不足以编辑该文件

44 检测刀号超时

45 文件内部地址紊乱,该文件无法使用

46 文件目录被破坏

47 无此 I/O口

48 驱动未就绪

49 任意段启动时,未找到对应段

50 圆弧起点与终点不符

51整圆不能用R编

52螺纹出错

53无此功能或此功能当前无效

54 螺纹长度太小,不足以升速/测量出错

55急停报警

56 系统参数文件未能从电子盘中读出

57 文件尺寸大于56K

58 读文件失败

59 FPGA配置错误

60 开机时有键按下

61 写文件失败

62 串口接收出错

63 U盘DNC时读文件出错

64 试用期已过,自动功能不能使用

65 目录区已满

66加工前没有返回机床零点

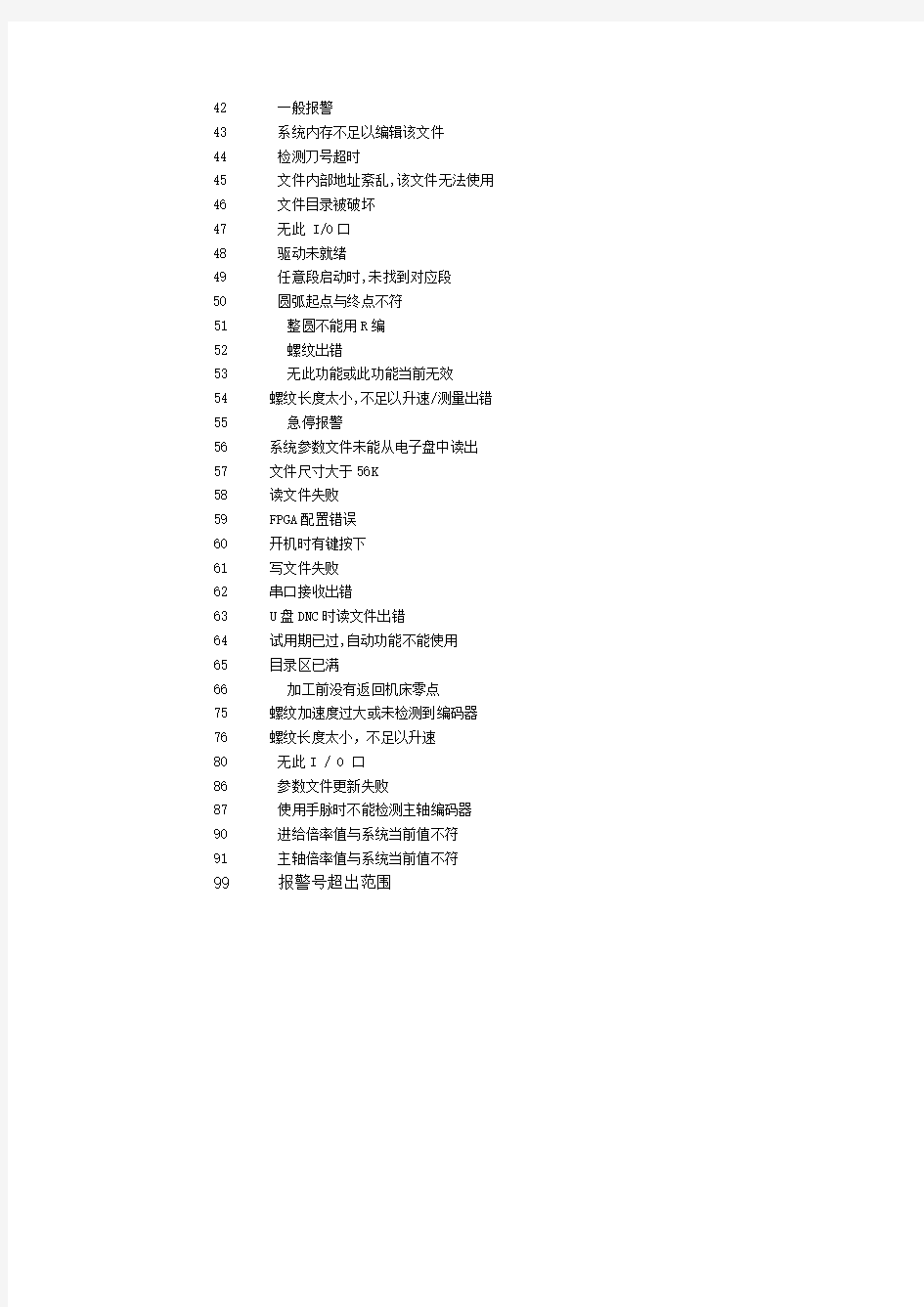

75 螺纹加速度过大或未检测到编码器

76 螺纹长度太小,不足以升速

80 无此I / O 口

86 参数文件更新失败

87 使用手脉时不能检测主轴编码器

90 进给倍率值与系统当前值不符

91 主轴倍率值与系统当前值不符

99报警号超出范围

数控机床液压系统设计

摘要 本论文针对目前国内外数控车床的现状、发展动态和发展方向及其在现代工业中的重要作用,运用液压元件的基本理论,对其主关键结构液压系统箱进行了原理分析和优化设。根据设计的实际需要,对车床液压系统开展研究,并对液压系统的结构元件和液压控制系统的结构进行了优化设计。并介绍了一种在三爪卡盘上加装摆动式液压缸和平面螺旋机构的螺旋摆动式液压缸增力机构的结构。叙述了主要的设计步骤和参数的确定。 关键词:数控车床液压油泵液压油缸液压控制阀三爪卡盘性能分析参数优化设计 G RADUATE D ESIGN (T HESIS) 设计(论文)题目:数控机床液压系统设计 指导教师:李洪奎 I

Abstract The present paper in view of the present domestic and foreign numerical control lathe present situation, the development tendency and the development direction and in the modern industry vital role, the utilization hydraulic unit basic theory, has carried on the static analysis and the optimized design to its important structure lathe bed, then achieved the instruction designs and enhances the numerical control lathe technical performance the goal. According to the design actual need, the method of hydraulics systems used in the actual project the related theory and the realization principle has carried on the elaboration, and has carried on the lathe bed champing and drive module design as well as the optimized design. The research process mainly divides into hydraulic system analysis and hydraulic control of the optimization designs, obtained the lathe bed static stress and the strain, and has carried on the optimized design to the lathe bed structure, has carried on a more scientific appraisal to the product. Key word:Numerical control lathe ;Hydraulic pumps ;Hydraulic cylinders ;control valves;performance analysis ;Optimized design II

数控车床润滑系统报警的故障分析

数控车床润滑系统报警的故障分析 一般而言,数控车床的润滑控制相对于其它控制系统是比较简单的,但是在实际工作中貌似简单的东西却蕴含着大道理。下面分析数控车床润滑故障的案例,通过总结、维修可以受益良多。 采用FANUC数控系统的数控车床,其润滑系统由液压油箱、油泵电动机、四路分油器组成,检测液位和压力分别由浮子开关和压力开关实现。润滑系统的压力达到正常工作的4 MPa后,润滑系统要完成4个润滑循环,即由四路分油器依次完成导轨、主轴、丝杠等4个部位的润滑,其检测方式是由压力开关通断4次,PLC检测到该动作的逻辑信号后,认可润滑完成,否则就认为初始化润滑失败,从而导致报警。 递进式润滑系统主要由润滑油泵、递进工作式分配器以及连接泵到分配器、分配器到各给油部位的各种管材构成。其结构是由润滑油泵喷出的润滑油/脂通过递进工作式分配器以递进方式分散供应给各润滑部位。递进式油量分配器是一种将润滑油量进行计量,并同时按一定顺序进行运行工作的润滑元件。能将一定量的润滑油(脂)按规定顺序从出油口依次逐个注出并输送至润滑点,既能适用于末端压力在1~6 MPa的润滑油润滑,又能适用于末端压力在1~5 MPa的润滑脂润滑。从结构上分为整体式、片式两大类,根据实际应用可选择不同的结构以及不同的组合,可实现周期或近似连续润滑。 数控车床润滑系统动作原理:递进式集中润滑系统在构成其系统的递进工作式分配器的动作方式上具有一个特点,递进工作式分配器是分配器内部各柱塞在泵送润滑剂的压力下依次动作,把润滑剂分配各给油部位。在润滑剂由泵压送至分配器期间,柱塞反复动作,把润滑剂分送给各给油部位,随泵供油量和启动时间对给油部位各供给次数和供油量而不同,润滑泵的启停时间控制由机床PLC编程设定。 只要进入递进工作式分配器的润滑剂维持一定的压力,分配器就可以连续工作。只要任何一个中间片中的活塞卡死不能动作,其它中间片的活塞就会全部受阻,整个分配器将停止工作,只要在中间

华兴数控编程实例

华兴数控编程实例文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

华兴数控编程实例例一.图示如下零件 材料:黄铜, 毛坯:锻件, 单边余量约1mm, 螺纹为公制直螺纹,螺距 1#刀:内孔刀; 2#刀:割槽刀(刀宽为槽宽3mm); 3#刀:螺纹刀刀具起始点为(X100,Z50); N0010 M03 S1500 N0020 G00 X100 Z50 N0030 T1 N0040 G00 X30 N0050 G00 Z0 N0060 G01 X55 F150 (加工端面) N0070 G01 N0080 G01 (倒角×45) N0090 G01 Z-26 (车削内孔φ38) N0100 G03 X30 Z-30 R4 F100 (车削内圆弧R4) N0110 G01 Z-37 (车削内孔φ30) N0120 G00 X28 (X向退刀) N0130 G00 Z50 (Z向退刀) N0140 T2 (换内孔刀割槽) N0150 G00 X35 (快速进刀) N0160 G00 Z-18 (快速进刀) N0170 G01 X44 F150 (割槽) N0180 G00 X36 (快速退刀) N0190 G00 Z50 (快速退刀) N0200 T3 (换螺纹刀加工螺纹) N0210 S700 N0220 G00 Z2 (快速进刀) N0230 G86 Z-16 I-4 R2 L4 (加工螺纹) N0240 G00 X100 Z80 N0250 M05 N0260 T1 N0270 G00 X100 Z50 N0280 M02 例二.图示如下零件 材料:45#, 毛坯:锻件, 单边余量约1mm, 螺纹为英制锥螺纹,螺距每英寸14牙, 1#刀:外圆刀, 2#刀:外螺纹刀 刀具起始点为(X100,Z160) N0010 M03 S1000 N0020 M08 N0030 G00 X100 Z160 N0040 T1 N0050 G00 X44 (快速进刀)

数控机床用主轴伺服系统

数控机床用主轴伺服系统 数控机床的主轴系统和进给系统有很大的差别。根据机床主传动的工作特点,早期的机床主轴传动全部采用三相异步电动机加上多级变速箱的结构。随着技术的不断发展,机床结构有了很大的改进,从而对主轴系统提出了新的要求,而且因用途而异。在数控机床中,数控车床占42%,数控钻镗铣床占33%,数控磨床、冲床占23%,其他只占2%。为了满足量大面广的前两类数控机床的需要,对主轴传动提出了下述要求:主传动电动机应有2.2~250kW的功率范围;要有大的无级调速范围,如能在1:100~1000范围内进行恒转矩调速和1:10的恒功率调速;要求主传动有四象限的驱动能力;为了满足螺纹车削,要求主轴能与进给实行同步控制;在加工中心上为了自动换刀,要求主轴能进行高精度定向停位控制,甚至要求主轴具有角度分度控制功能等等。 主轴传动和进给传动一样,经历了从普通三相异步电动机传动到直流主轴传动,而随着微处理器技术和大功率晶体管技术的进展,现在又进入了交流主轴伺服系统的时代,目前已很少见到在数控机床上有使用直流主轴伺服系统了。但是国内生产的交流主轴伺服系统的产品尚很少见,大多采用进口产品。 交流伺服电动机有永磁式同步电动机和笼型异步电动机两种结 构形式,而且绝大多数采用永磁式同步电动机的结构形式。而交流主轴电动机的情况则不同,交流主轴电动机均采用异步电动机的结构形式,这是因为,一方面受永磁体的限制,当电动机容量做得很大时,

电动机成本会很高,对数控机床来讲无法接受采用;另一方面,数控机床的主轴传动系统不必像进给伺服系统那样要求如此高的性能,采用成本低的异步电动机进行矢量闭环控制,完全可满足数控机床主轴的要求。但对交流主轴电动机性能要求又与普通异步电动机不同,要求交流主轴电动机的输出特性曲线(输出功率与转速关系)是在基本速度以下时为恒转矩区域,而在基本速度以上时为恒功率区域。 交流主轴控制单元与进给系统一样,也有模拟式和数字式两种,现在所见到的国外交流主轴控制单元大多都是数字式的。 它们的工作过程简述如下:由数控系统来的速度指令(如10V时相当于6000r/min或4500r/min)在比较器中与检测器的信号相与之后,经比例积分回路3将速度误差信号放大作为转矩指令电压输出,再经绝对值回路4使转矩指令电压永远为正。然后经函数发生器6(它的作用是当电动机低速时提高转矩指令电压),送到V/F变换器7,变成误差脉冲(如10V相当于200kHz)。该误差脉冲送到微处理器8并与四倍回路17送来的速度反馈脉冲进行运算。在此同时,交预先写在微处理器部件中的ROM中的信息读出,分别送出振幅和相位信号,送到DA强励磁9和DA振幅器10。DA强励磁回路用于控制增加定子电流的振幅,而DA振幅器用于产生与转矩指令相对应的电动机定子电流的振幅。它们的输出值经乘法器11之后形成定子电流的振幅,送给U相和V相的电流指令回路12。另一方面,从微处理器输出的U、V两相的相位(即sinθ和sin(θ-120°))也被送到U相和V相的电流指令回路12,它实际上也是一个乘法器,通过它形成

数控机床的润滑

数控机床的润滑工作 (一)数控机床的润滑管理 按理说管理是及其重要的事,不是经常有人提到三分技术七分管理吗?但在实际执行中却完全是另一码事?形成这种巨大反差的怪现象原因有很多方面的,但其重要原因还是出在各级领导,他们对设备管理,特别是润滑管理是极不会放在应有位置,经常停留在口头上的最典型的是“说起来重要,做起来次要,忙起来不要”三部曲长期统治着这些决策者。因此作为具体实施的润滑工程技术人员实在没有办法下,才走仅占三分的润滑技术之路,而七分管理虽重要的在实际工作中没有用!你管理的再好,哪一天领导看不中你了,马上让你下岗!他们认为管理仅是个权问题,有权就可管,不需要经验与技术。为此一般工厂里的润滑技术人员深知只有掌握了那“三分技术”才能立于不败之地。 数控机床润滑管理当然也不例外,由于近几年我国每年进口数控机床达数十万台以上管理工作是巨大的,它是紧密配合维修而同步存在,维修的四个阶段: ①故障维修(事后维修) ②预防维修 ③预知维修 ④主动维修 前面①②今后将慢慢的减少,③④将走上舞台的主角,而要实施后二者维修的主要手段是用铁谱、光谱等先进仪器将运行中的设备之润滑油品进行监测后才能为预知维修提供有效的科学数据,换句话说没有现代化润滑监测管理就没有现代化的维修管理!便没有数控机床的润滑管理! 当然由于数控机床不但电脑控制系统复杂与之匹配的润滑系统也越来越复杂,因为主轴转速比普通机床成倍增加,液压夹紧装置还往往配有蓄能器,还有的液压系统配有伺服阀,导轨不是普通滑动件,而是采用滚动导轨与静压导轨,驱动丝杆也往往用滚珠丝杆,甚至传动的皮带往往改用同步皮带(其齿形皮带用到五年左右也会磨损)再加上庞大的切削系统。总而言之数控机床是一种高转速、高效率、高负荷、高度复杂。还包括水、电、风、油、光栅等多系统交织在一起的机械,要科学地、合理地进行润滑管理特别要抓好润滑油箱定期取样化验工作和快速油液监测在现场充分、合理的应用才能确保数控机床正常运行,发挥最大效益,致于原来的那套“润滑五定”、“计划预修”迟早要退出历史的舞台。) (二)数控机床的润滑方法 由于不少数控机床的设计师在电脑微电子方面是行家,对机械结构方面设计也不错,唯独在润滑方法的设计方面就有为数不少的缺点,落后的润滑方法与先进的电脑控制系统形成巨大反差。 例1 国内有家机床厂组织几个设计师到国外跑一次,仿制了一台小型立式回转头式加工中心电器,机械基本采用国产化,唯独所用的润滑剂全部照搬国外,这样打开该机床说明书一看使用的润滑油全是美孚、壳牌。国人在提倡“进口机床用油国产化” 可这种机床却走“国产机床用油进口化”的怪路。 例2 有些数控机床主轴原来打算突破每分钟一万转,可是因润滑问题无法解决只好降至7000转,但后来发现回转油缸内油温过高,最后只能用气缸代油缸法,才能解决主轴的温度过高的棘手问题。 例3 每当数控机床主轴在高速运转时温升过高时,一般不懂润滑技术的人总是采

华兴数控编程实例

华兴数控编程实例 例一.图示如下零件 材料:黄铜, 毛坯:锻件, 单边余量约1mm, 螺纹为公制直螺纹,螺距1.5mm 1#刀:内孔刀; 2#刀:割槽刀(刀宽为槽宽3mm); 3#刀:螺纹刀刀具起始点为(X100,Z50); N0010 M03 S1500 N0020 G00 X100 Z50 N0030 T1 N0040 G00 X30 N0050 G00 Z0 N0060 G01 X55 F150 (加工端面) N0070 G01 X39.5 N0080 G01 X36.5 Z-1.5 (倒角1.5×45) N0090 G01 Z-26 (车削内孔φ38) N0100 G03 X30 Z-30 R4 F100 (车削内圆弧R4) N0110 G01 Z-37 (车削内孔φ30) N0120 G00 X28 (X向退刀) N0130 G00 Z50 (Z向退刀) N0140 T2 (换内孔刀割槽) N0150 G00 X35 (快速进刀) N0160 G00 Z-18 (快速进刀) N0170 G01 X44 F150 (割槽) N0180 G00 X36 (快速退刀) N0190 G00 Z50 (快速退刀)

N0200 T3 (换螺纹刀加工螺纹) N0210 S700 N0220 G00 X36.5 Z2 (快速进刀) N0230 G86 Z-16 K1.5 I-4 R2 L4 (加工螺纹) N0240 G00 X100 Z80 N0250 M05 N0260 T1 N0270 G00 X100 Z50 N0280 M02 例二.图示如下零件 材料:45#, 毛坯:锻件, 单边余量约1mm, 螺纹为英制锥螺纹,螺距每英寸14牙, 1#刀:外圆刀, 2#刀:外螺纹刀 刀具起始点为(X100,Z160) N0010 M03 S1000 N0020 M08 N0030 G00 X100 Z160 N0040 T1 N0050 G00 X44 Z30.2 (快速进刀) N0060 G01 X30 F120 (粗车端面) N0070 G00 Z107 (快速退刀) N0080 G00 X18.4 (快速进刀) N0090 G01 Z104 F120 (慢速进刀) N0100 G01 X20.4 Z84 (粗车外锥, 直径余量0.4) N0110 G01 Z34 (粗车外圆φ20) N0120 G02 X28 Z30.2 R3.8 F80 (粗车R4)

GSK980T数控系统操作

GSK980T 系统操作面板 一、面板按健功能介绍 电源接通键:当电源接通时,LCD 画面上有内容显示

电源关闭键:当电源断开时,LCD画面上有内容显示 紧急停止键:用于机车的紧急停止。 卡盘收紧:持续按下此键卡盘自动收紧 卡盘松开:持续按下此键卡盘自动松开 循环启动:按下该按钮,系统自动运行加工的程序,用暂停、复位、急停可以停止加工。 暂停方式:在自动加工中用此键来暂停加工,再次循环启动键,程序 继续执行。 编程方式:在编程方式下进行编写、修改、删除程序。 自动方式:在自动方式下进行自动加工。 MDI方式:在MDI方式,系统运行MDI方式下输入的指令。 机械回零:选择此按钮,再按下轴移动方向键,系统返回机械零点。 手轮或单步方式:用手轮或单步方式移动X、Z轴。手轮跟单步两者可以 互换,具体操作方法是把参数开关打开,然后把“001” 号参数的第五位数字改为1就是手轮方式;把“001”号 参数的第五位数字改为0则是单步方式。

单步手轮移动量:按下增量选择键,选择移动量 手轮或单步切换方法: 1.按设置键,再按翻页键选择“参数开关”,然后点击 键,参数开关打开。 2.在录入方式下按参数键,把001号参数的第五位改成‘1’即‘00001000’。 3.修改参数后,重新进入设置,再按翻页键选择‘“参数开关”, 然后按键,参数开关关闭。 手动方式:移动X、Z轴,启动主轴正转,停止、反转。 轴移动方向键:手动方式或单步方式时,按下该键,机床对应轴向对应方向移动 快速:按下该键,指示灯亮,移动X、Z轴,以机床参数设定的值做快速进给移动 单段方式:在自动方式下程序单段运行。 机床锁住:锁住床身后,X、Z不运动。 MST功能锁住:锁住M、S、T功能不运动。 空运行:用于效验程序。

(完整版)数控机床润滑系统的自动控制毕业论文设计

成绩: 江西城市职业学

二0—二年三月 摘要 机床润滑系统的设计、调试和维修保养,对于提高机床加工精度、延长机床使用寿命等都有着十分重要的作用。但是在润滑系统的电气控制方面,仍存在以下问题:一是润滑系统工作状态的监控。数控机床控制系统中一般仅设油箱油面监控,以防供油不足,而对润滑系统易出现的漏油、油路堵塞等现象,不能及时做出反应。二是设置的润滑循环和给油时间单一,容易造成浪费。数控机床在不同的工作状态下,需要的润滑剂量是不一样的,如在机床暂停阶段就比加工阶段所需要的润滑油量要少。针对上述情况,在数控机床电气控制系统中,对润滑控制部分进行了改进设计,时刻监控润滑系统的工作状况,以保证机床机械部件得到良好润滑,并且还可以根据机床的工作状态,自动调整供油、循环时间,以节约润滑油。 关键字:数控机床,润滑系统,PLC故障分析

目录 第1章引言 (1) 第2章数控机床的系统构成 (2) 第3章润滑的分类 (3) 3.1单线阻尼式润滑系统......................................... 3. 3.2递进式润滑系............................................... 3. 3.3容积式润滑系统............................................. 4.第4章润滑系统的控制原理............................................... 5. 4.1电气控制原理.............................................. 5. 4.2自动控制原理............................................... 6.第5章数控机床润滑系统的PLC控制 (7) 5.1润滑PLC控制原理.......................................... 7. 5.2润滑系统10地址分配........................................ 9.第6章润滑系统故障分析. (10) 6.1润滑系统工作状态的监控 (10)

FUNAC华中数控系统在数控车床指令编程实例对比100个

FUNAC、华中数控系统在数控车床指令编程实例对比100个 中国数控信息网 2009年11月12日来源:本站阅读:4196次例1.G01直线插补指令编程如下图所示 安装装仿形工件 请设置安装装仿形工件,各点坐标参考如下(X向余量4mm> FUNAC数控车编程如下: O9001 N10 G50 X100 Z10 <设立坐标系,定义对刀点的位置) N20 G00 X16 Z2 M03 <移到倒角延长线,Z 轴2mm 处) N30 G01 U10 W-5 G98 F120 <倒3×45°角) N40 Z-48 <加工Φ26 外圆) N50 U34 W-10 <切第一段锥) N60 U20 Z-73 <切第二段锥) N70 X90 <退刀) N80 G00 X100 Z10 <回对刀点) N90 M05 <主轴停) N100 M30 <主程序结束并复位) //////////////////////////////////////////////////////////////////////////////////////// 华中数控车床编程如下:

%9001 N10 G92 X100 Z10 <设立坐标系,定义对刀点的位置) N20 G00 X16 Z2 M03 <移到倒角延长线,Z 轴2mm 处) N30 G01 U10 W-5 F300 <倒3×45°角) N40 Z-48 <加工Φ26 外圆) N50 U34 W-10 <切第一段锥) N60 U20 Z-73 <切第二段锥) N70 X90 <退刀) N80 G00 X100 Z10 <回对刀点) N90 M05 <主轴停) N100 M30 <主程序结束并复位) =============================================================== 例2.G02/G03圆弧插补指令编程,如下图 安装装仿形工件 请设置安装装仿形工件,各点坐标参考如下(X向余量3mm> FUNAC数控车编程如下: O9002 N10 G50 X40 Z5<设立坐标系,定义对刀点的位置)

数控机床主传动系统及主轴设计.

新疆工程学院机械工程系毕业设计(论文)任务书 学生姓名专业班级机电一体化09-11(1)班设计(论文)题目数控机床主传动系统及主轴设计 接受任务日期2012年2月29日完成任务日期2012年4月9日指导教师指导教师单位机械工程系 设 计(论文)内容目标 培养学生综合应用所学的基本理论,基础知识和基本技能进行科学研究能力的初步训练;培养和提高学生分析问题,解决问题能力。通过毕业设计,使学生对学过的基础理论和专业知识进行一次全面地系统地回顾和总结。通过对具体题目的分析和设计,使理论与实践结合,巩固和发展所学理论知识,掌握正确的思维方法和基本技能。 设计(论文)要求 1.论文格式要正确。 2.题目要求:设计题目尽可能选择与生产、实验室建设等任务相结合的实际题目,完成一个真实的小型课题或大课题中的一个完整的部分。 3.设计要求学生整个课题由学生独立完成。 4.学生在写论文期间至少要和指导老师见面5次以上并且和指导教师随时联系,以便掌握最新论文的书写情况。 论文指导记录 2012年3月1号早上9:30-12:00在教室和XX老师确定题目。2012年3月6日早上10:00-12:00在教室确定论文大纲与大纲审核。2012年3月13日早上10:00-12:00在教室确定论文格式。 2012年3月20日早上9:30-12:00在教室对论文一次修改。 2012年3月27日早上9:30-12:00在教室对论文二次修改。 2012年4月6日早上9:30-12:30在教室对论文三次修改。 2012年4月9日早上9:30-12:00在教室老师对论文进行总评。 参考资料[1]成大先.机械设计手册-轴承[M].化学工业出版社 2004.1 [2]濮良贵纪名刚.机械设计[M].高等教育出版社 2006.5 [3]李晓沛张琳娜赵凤霞. 简明公差标准应用手册[M].上海科学技术出版社 2005.5 [4]文怀兴夏田.数控机床设计实践指南[M].化学工业出版社 2008.1 [5][日]刚野修一(著). 杨晓辉白彦华(译) .机械公式应用手册[M].科学出版社 2004

数控机床液压传动系统

液压传动系统三级项目 ——机床液压传动系统 学院: 班级: 成员: 指导教师: 日期:2012年6月22日

一、液压传动系统概述 液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压传动技术广泛应用于现代机床生产中,我们以数控车床为例,介绍液压传动系统在机床中的应用。 现代数控机床在实现整机的全自动化控制中,除数控系统外,还需要配备液压传动装置来辅助实现整机的自动运行功能。液压传动装置由于使用工作压力高的油性介质,因此机构输出力大,机械机构紧凑,动作平稳可靠,易于调节,噪声较小。 液压传动系统在数控机床中具有如下辅助功能: (1)自动换刀所需的动作。如机械手的伸、缩、回转和摆动及刀具的松开和夹紧动作。 (2)机床运动部件的运动、制动和离合器的控制、齿轮拨叉挂档等。 二、设计机床液压传动系统的依据 (1)机床的总体布局和工艺要求,包括采用液压传动所完成的机床运动种类、机械设计时提出可能用的液压执行元件的种类和型号、执行元件的位置及其空间的尺寸范围、要求的自动化程度等。 (2)机床的工作循环、执行机构的运动方式(移动、转动或摆动),以及完成的工作范围。 (3)液压执行元件的运动速度、调速范围、工作行程、载荷性质和变化范围。(4)机床各部件的动作顺序和互锁要求,以及各部件的工作环境与占地面积等。(5)液压系统的工作性能,如工作平稳性、可靠性、换向精度、停留时间和冲出量等方面的要求。 (6)其它要求,如污染、腐蚀性、易燃性以及液压装置的质量、外形尺寸和经

济性等。 三、设计液压传动系统的步骤 1、明确对液压传动系统的工作要求,是设计液压传动系统的依据,由使用部门以技术任务书的形式提出。 2、拟定液压传动系统图。(1)根据工作部件的运动形式,合理地选择液压执行元件;(2)根据工作部件的性能要求和动作顺序,列出可能实现的各种基本回路。此时应注意选择合适的调速方案、速度换接方案,确定安全措施和卸荷措施,保证自动工作循环的完成和顺序动作和可靠。 液压传动方案拟定后,应按国家标准规定的图形符号绘制正式原理图。图中应标注出各液压元件的型号规格,还应有执行元件的动作循环图和电气元件的动作循环表,同时要列出标准(或通用)元件及辅助元件一览表。 3、绘制液压系统工作图,编制技术文件。 四、设计液压传动系统时应注意问题 1、在组合基本回路时,要注意防止回路间相互干扰,保证正常的工作循环。 2、提高系统的工作效率,防止系统过热。例如功率小,可用节流调速系统;功率大,最好用容积调速系统;经常停车制动,应使泵能够及时地卸荷;在每一工作循环中耗油率差别很大的系统,应考虑用蓄能器或压力补偿变量泵等效率高的回路。 3、防止液压冲击,对于高压大流量的系统,应考虑用液压换向阀代替电磁换向阀,减慢换向速度;采用蓄能器或增设缓冲回路,消除液压冲击。 4、系统在满足工作循环和生产率的前提下,应力求简单,系统越复杂,产生故障的机会就越多。系统要安全可靠,对于做垂直运动提升重物的执行元件应设有平衡回路;对有严格顺序动作要求的执行元件应采用行程控制的顺序动作回路。此外,还应具有互锁装置和一些安全措施。 5、尽量做到标准化、系列化设计,减少专用件设计。 五、数控车床液压系统的原理图

华兴数控编程实例

华兴数控编程实例例一.图示如下零件 材料:黄铜, 毛坯:锻件, 单边余量约1mm, 螺纹为公制直螺纹,螺距1.5mm 1#刀:内孔刀; 2#刀:割槽刀(刀宽为槽宽3mm); 3#刀:螺纹刀刀具起始点为(X100,Z50); N0010 M03 S1500 N0020 G00 X100 Z50 N0030 T1 N0040 G00 X30 N0050 G00 Z0 N0060 G01 X55 F150 (加工端面) N0070 G01 X39.5 N0080 G01 X36.5 Z-1.5 (倒角1.5×45) N0090 G01 Z-26 (车削内孔φ38) N0100 G03 X30 Z-30 R4 F100 (车削内圆弧R4) N0110 G01 Z-37 (车削内孔φ30) N0120 G00 X28 (X向退刀) N0130 G00 Z50 (Z向退刀) N0140 T2 (换内孔刀割槽) N0150 G00 X35 (快速进刀) N0160 G00 Z-18 (快速进刀) N0170 G01 X44 F150 (割槽) N0180 G00 X36 (快速退刀) N0190 G00 Z50 (快速退刀) N0200 T3 (换螺纹刀加工螺纹) N0210 S700 N0220 G00 X36.5 Z2 (快速进刀) N0230 G86 Z-16 K1.5 I-4 R2 L4 (加工螺纹) N0240 G00 X100 Z80 N0250 M05 N0260 T1 N0270 G00 X100 Z50 N0280 M02 例二.图示如下零件 材料:45#, 毛坯:锻件, 单边余量约1mm, 螺纹为英制锥螺纹,螺距每英寸14牙, 1#刀:外圆刀, 2#刀:外螺纹刀 刀具起始点为(X100,Z160) N0010 M03 S1000 N0020 M08 N0030 G00 X100 Z160 N0040 T1 N0050 G00 X44 Z30.2 (快速进刀)

机械机床毕业设计16CA6150数控车床主轴箱及传动系统系统的设计业设计

毕业设计(论文)任务书 指导老师 课题名称CA6150车床主轴箱设计学生姓名 专业班级数控班

目录 1、概述 2、主运动的方案选择与主运动的设计 3、确定齿轮齿数 4、选择电动机 5、皮带轮的设计计算 6、传动装置的运动和运动参数的计算 7、主轴调速系统的选择计算 8、主轴刚度的校核 一、概述 主传动系统是用来实现机床主运动的传动系统,它应具有一定的转速(速度)和一定的变速范围,以便采用不同材料的

刀具,加工不同的材料,不同尺寸,不同要求的工件,并能方便的实现运动的开停,变速,换向和制动等。 数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。 1.1数控机床主传动系统的特点 与普通机床比较,数控机床主传动系统具有下列特点。 4转速高、功率大。它能使数控机床进行大功率切削和高速切削,实现高效率加工。 5变速范围宽。数控机床的主传动系统有较宽的调速范围,一般Ra>100,以保证加工时能选用合理的切 削用量,从而获得最佳的生产率、加工精度和表面 质量。 6主轴变速迅速可靠,数控机床的变速是按照控制指令自动进行的,因此变速机构必须适应自动操作的 要求。由于直流和交流主轴电动机的调速系统日趋 完善,所以不仅能够方便地实现宽范围无级变速, 而且减少了中间传递环节,提高了变速控制的可靠 性。 7主轴组件的耐磨性高,使传动系统具有良好的精度保持性。凡有机械摩擦的部位,如轴承、锥孔等都 有足够的硬度,轴承处还有良好的润滑。 1.2 主传动系统的设计要求 ①主轴具有一定的转速和足够的转速范围、转速级数, 能够实现运动的开停、变速、换向和制动,以满足 机床的运动要求。 ②主电机具有足够的功率,全部机构和元件具有足够 的强度和刚度,以满足机床的动力要求。 ③主传动的有关结构,特别是主轴组件要有足够高的

数控车床液压系统设计

数控车床液压系统设计 【摘要】本论文针对目前国内外数控车床的现状、发展动态和发展方向及其在现代工业中的重要作用,运用液压元件的基本理论,对其主关键结构液压系统箱进行了原理分析和优化设计。 根据设计的实际需要,对车床液压系统开展研究,并进行了主油箱液压动力站、静压油箱液压动力站及液压卡盘的设计以及优化设计。 并对液压系统的结构元件和液压控制系统的结构进行了优化设计。 【关键词】数控车床、液压油泵、液压油缸、液压控制阀、性能分析、优化设计【ABSTRACT】The present paper in view of the present domestic and foreign numerical control lathe present situation, the development tendency and the development direction and in the modern industry vital role, the utilization hydraulic unit basic theory, has carried on the static analysis and the optimized design to its important structure lathe bed, then achieved the instruction designs and enhances the numerical control lathe technical performance the goal. According to the design actual need, to the lathe bed development research, the method of hydraulics systems used in the actual project the related theory and the realization principle has carried on the elaboration, and has carried on the lathe bed champing and drive module design as well as the optimized design. The research process mainly divides into hydraulic system analysis and hydraulic control of the optimization designs, analyzed the hydraulic tool to use hydraulic power station and hydraulic systems, obtained the lathe bed static stress and the strain, and has carried on the optimized design to the lathe bed structure, has carried on a more scientific appraisal to the product. 【Key word】Numerical control lathe 、Hydraulic pumps 、Hydraulic cylinders 、control valves、performance analysis 、Optimized design

华兴数控系统代码培训资料

华兴数控系统代码

华兴数控车床G代码 G00 快速定位 G01 直线插补 G02 顺时针圆弧插补 G03 逆时针圆弧插补 G04 延时 G09 进给准停 G20 独立子程序调用 G22 独立子程序定义 G24 独立子程序定义结束,返回调用程序 G25 跳转加工 G26 程序块调用加工程序内子程序调用 G27 无限循环 G30 倍率取消 G31 倍率定义 G47 短直线速度自动过渡 G48 取消 G54~G59 工件坐标系选择G71 内外径切削复合循环 G72 端面切削复合循环 G73 封闭轮廓复合循环 G74 返回机床参考点(机械原点)G75 返回对刀点 G76 返回加工开始点 G77 恢复当前坐标系 G81 外圆加工循环 G82 端面加工循环 G85 英制刚性攻丝循环 G86 公制螺纹加工循环 G87 英制螺纹加工循环 G90 绝对值方式编程 G91 增量值方式编程 G92 设置程序零点 G96 恒线速切削有效 G97 取消恒线速切削 G98 取消每转进给 G99 设定每转进给 华兴车床M指令 仅供学习与交流,如有侵权请联系网站删除谢谢2

M01 条件停 M02 程序结束并停机M03 主轴正转 M04 主轴反转 M05 主轴停 M06 冷却开 M07 冷却关 M08 工件夹紧 M09 工件松开 M10 开指定的继电器 M11 关指定的继电器 M20 设定刀补号 M21 程序结束并返回程序开头 M71~M85 继电器脉冲输出 华兴铣床G代码 G01 直线插补 G02 顺时针圆弧插补或螺旋线插补G03 逆时针圆弧插补或螺旋线插补G04 延时 G09 伺服准停到位 G11 程序块沿Y轴镜像 G12 程序块沿X轴镜像G13 程序块以原点镜像加工G17 选择XOY平面 G18 选择XOZ平面 G19 选择YOZ平面 G20 子程序调用 G22 子程序定义 仅供学习与交流,如有侵权请联系网站删除谢谢3

数控车床主轴系统

模块一对主轴驱动系统的认识 任务一掌握主轴驱动系统各种故障排查方法。 1.主轴驱动系统概述 主轴驱动系统也叫主传动系统,是在系统中完成主运动的动力装置部分。主轴驱动系统通过该传动机构转变成主轴上安装的刀具或工件的切削力矩和切削速度,配合进给运动,加工出理想的零件。它是零件加工的成型运动之一,它的精度对零件的加工精度有较大的影响。 引言 主轴驱动系统控制数控车床的旋转运动,为车床主轴提供驱动功率以及所需的切削力。目前在数控车床中,主轴驱动常使用交流电动机,直流电动机已被逐渐淘汰,由于受永磁体的限制,交流同步电动机功率做得很大时,电动机成本太高。因此目前在数控机床的主轴驱动中,均采用笼型异步电动机。为了获取良好的主轴特性,设计中采用矢量变频控制的交流主轴电动机,矢量部分分无速度传感器和有速度传感器的两种方式,后者具有更高的速度控制精度,在数控车床中无速度传感器的矢量变频器已经符合控制要求,因此,本设计中采用无速度的矢量变频器。 知识目标: 1、了解主轴驱动系统的控制原理。 2、了解各种故障的产生原因。 能力目标: 1、能够对主轴驱动系统启动故障进行排除和处理。 2、熟练掌握变频器的使用方法。 一、相关知识 1、数控机床对主轴驱动系统的要求 机床的主轴驱动和进给驱动有较大的差别。机床主轴的工作运动通常是旋转运动,不像进给驱动需要丝杠或其它直线运动装置作往复运动。数控机床通常通过主轴的回转与进给轴的进给实现刀具与工件的快速的相对切削运动。在20纪60-70年代,数控机床的主轴一般采用三相感应电动机配上多级齿轮变速箱实现有级变速的驱动方式。随着刀具技术、生产技术、加工工艺以及生产效率的不断发展,上述传统的主轴驱动已不能满足生产的需要。现代数控机床对主轴传动提出了更高的要求: 1)调速范围宽并实现无极调速 为保证加工时选用合适的切削用量,以获得最佳的生产率、加工精度和表面质量。特别对于具有自动换刀功能的数控加工中心,为适应各种刀具、工序和各种材料的加工要求,对主轴的调速范围要求更高,要求主轴能在较宽的转速范围内根据数控系统的指令自动实现无级调速,并减少中间传动环节,简化主轴箱。

2-1 数控车床的液压传动解读

情境二复杂机械的液压传动 任务1 数控车床的液压传动 一、结构与工作情况 1、结构 数控车床是一台现代机械加工设备,主要用于回转型零件的加工。外形图: 图4-1 数控车床外形图 结构图: 图4-2 数控车床结构 1-床体2-光电阅读机3-机床操作台4-数控系统 操作面板5-倾斜导轨6-刀盘7-防护门8-尾架 9-排屑装置 二、液压传动系统 1、传动系统图:

图4-3 数控车床液压系统 1-液压泵2-溢流阀3、8-二位 二通换向阀4-三位五通换向阀5 -液压缸6、7-调速阀 该系统的需完成的工作循环为:快速空程运动→慢速工作进给→更慢速工作进给→快退→停止。 3、系统中的基本回路 (1)换向回路由三位五通电磁换向阀4等组成的换向回路,使液压缸5能够前进、后退和停止运动。 (2)差动联接回路由二位二通电磁换向阀3和三位五通电磁换向阀4等组成的差动联接快速回路,阀3通电使液压缸5形成差动联接,以实现刀具的快速运动。 (3)出口节流调速回路由调速阀6和7等元件组成出口节流调速回路,用于调节液压缸的工作进给速度。 (4)串联调速二次调速进给回路由调速阀6实现液压缸5的慢速进给,由调速阀7实现液压缸5的更慢速进给。必须指出,调速阀7的流量应小于调速阀6的的调节流量,否则得不到更慢速进给速度。 (5)速度换接回路由二位二通阀8等元件组成速度换接回路。当二位二

通阀8通电时,由调速阀6实现慢速进给,当二位二通阀8断电时,由调速阀7实现更慢速进给。 (6)卸荷回路由三位五通电磁换向阀4的M型中位机能卸荷。 4、实现:“快进→慢进→更慢进→快退→原位停止”工作循环的油路情况 (1)快进1YA和3YA通电,液压缸5实现差动联接,因活塞杆固定,液压缸5快速向左运动。 进油路:泵1→阀4左位→液压缸5左腔。 回油路:液压缸5右腔→阀4左位→阀3下位→液压缸5左腔。 (2)慢速进给1YA和4YA通电,因调速阀6在回油路上,所以称为出口节流调速回路。 进油路:泵1→阀4左位→液压缸5左腔(液压缸5慢速向左运动)。 回油路:液压缸5右腔→阀4左位→精过滤器→调速阀6→阀8右位→油箱。 (3)更慢速进给:1YA通电,回油经过调速阀6、7,因而液压缸5获得更慢速进给。 进油路:泵1→阀4左位→液压缸5左腔(液压缸5更慢速向左运动)。 回油路:液压缸5右腔→阀4左位→精过滤器→调速阀6→调速阀7→油箱。 (4)快退2YA通电,阀4换向,液压缸5快速向右退回。 进油路:泵1→阀4右位→液压缸5右腔(液压缸5快速向右运动)。 回油路:液压缸5左腔→阀4右位→油箱。 (5)停止电磁铁均断电,液压缸5停止运动。其油路情况是:泵1→阀4中位(M型机能)→油箱。 5、回路特点 (1)液压缸快带前进,采用差动联接回路来实现,可以选用小流量泵,使能量利用更为经济合理。 (2)采用出口节流调速形式,在回路上能够背压,不仅可以提高运动的平稳性,防止负载突然消失,引起民液压缸突进,而且具有承受反向负载的能力。 (3)采用“定量泵-调速阀”式调速回路,速度刚性较好,调速范围也大;但存在溢流损失和节流损失、功率损耗大等缺点。 (4)采用调速阀串联实现更慢速进给。由于两阀均处于工作状态,速度换接时液压缸不前冲现象,换接平稳性好。 (5)采用电磁换向阀实现两种工作进给速度的换接,工作可靠,便于实现远程控制,但换接平稳性差。 三、换向阀 (一)换向阀的分类及图形符号 换向阀又叫方向阀,其功用是根据控制要求改变换向阀口的通断来达到改变液压油流动的方向。 按阀的操纵方式不同,换向阀可分为手动、机动、电磁动、液动、电液动换向阀,其操纵符号如图4-4所示。 按阀芯位置数不同,换向阀可分为二位、三位、四位和多位换向阀;按阀体上主油路进、出油口数目不同,又可分为二通、三通、四通、五通等。换向阀位各通的符号、相应的结构原理见表4-1。