新代系统自动对刀仪

自动对刀的操作和设定

一:准备工作

1:自动对刀的目的是让刀具自动跑到对刀点,然后把Z轴的机械坐标设到自己想要的工件坐标系统中,比如G54,G55,G59.7,G59.8, 从而省去人工对刀的麻烦.

2:实现自动对刀前的准备

a :在自己想要的地方装好对刀仪,对刀仪的种类有很多,选其中一种举例说明,该对

刀仪构造为一个传感器(接近开关)和一个铁块,当有铁块的物体接近它的时候,

该传感器就会+24v输出,(传感器接线方法说明书上有)。

B:传感器和新代组件的接线方法

把传感器+24v信号输出线接到标有SYNTEC –TB16-5。0的板子上的一个空闲的

端子上,,比如I24(以后都以I14为例)。

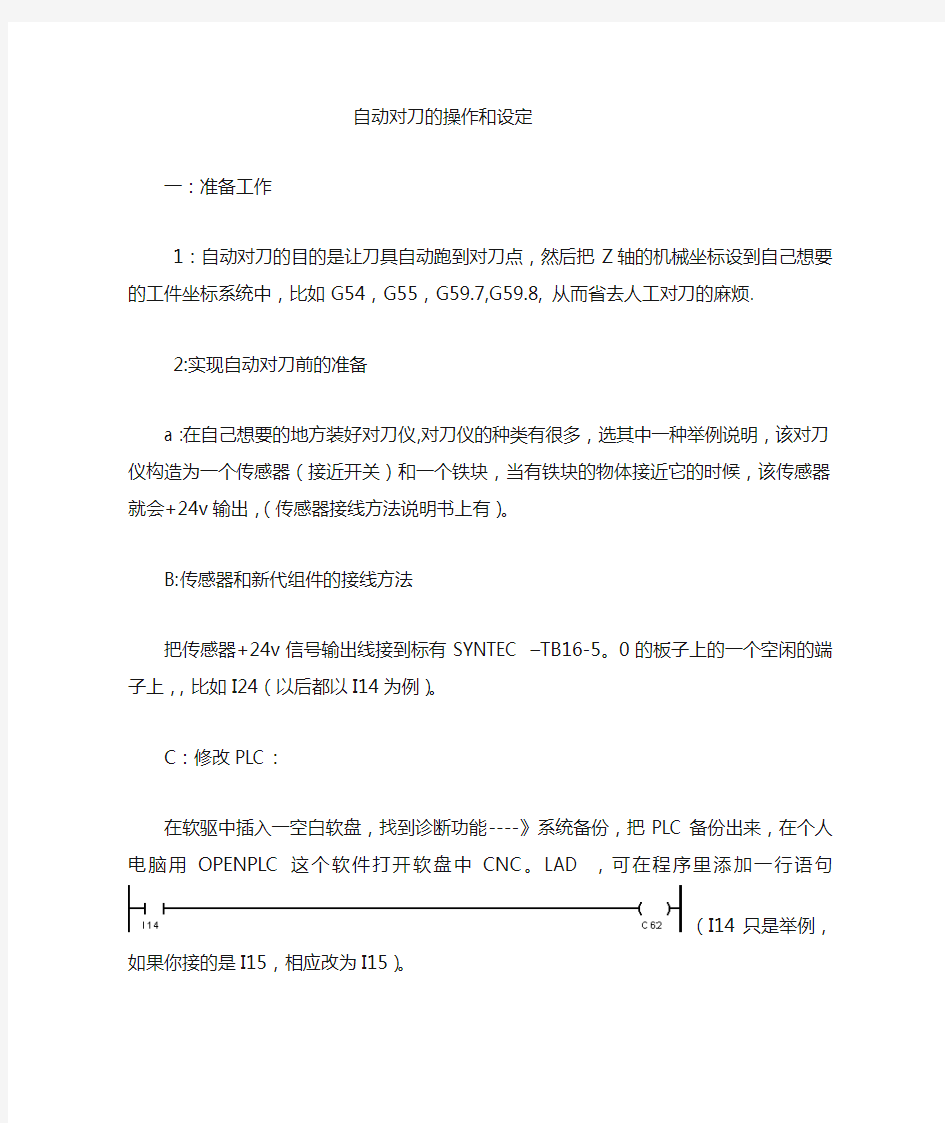

C:修改PLC:

在软驱中插入一空白软盘,找到诊断功能----》系统备份,把PLC备份出来,在

个人电脑用OPENPLC 这个软件打开软盘中CNC。LAD ,可在程序里添加一

行语句

(I14只是举例,如果你接的是I15,相应改为I15)。

二,自动对刀的动作步骤:

1,Z轴先向上跑到机械原点(目的是为了防止撞刀)。

2,Z轴在X,Y平面上移动到对刀仪的上方,(准备对刀)

3,Z轴以第一段速率快进到对刀仪的铁块上方,改用慢速(第二段速率)慢慢接近铁块,把铁块往下压,一直到铁块靠近传感器,这时传感器红灯会亮,有+24v信号

输入到I14,当控制器I14端子接受到信号后,Z轴此时会自动上升到机械原点,(这

里采用两段速率的目的是第一段快进,节省时间,为了防止速度太快,把刀具撞坏,在快要接近对刀仪时慢速前进,这样就不会损坏刀具)。

4,当Z轴上升到机械原点后,这时,自动对刀的坐标就已经设到工件坐标系中了(这个程式是设到G59。7坐标系中的Z轴坐标中,当然也可以把它设到G54或G55

或G59。8等中,这需要改到程序,方法在后面叙述。

三,动作顺序图

四,对刀前需要在控制器中设入的参数有:

1,2801,2802,2803,(进入方法,找到参数设定-----)跳到号码------)输入2801回车,就进入2801,同理进入2802,2803.

2,所用的暂存器,86,87,89,90所对应的参数分别是3406,3407,3409,3410。五,设定数值方法:

1,先让Z轴回原点

2,打到手轮模式,用手轮在X,Y平面上把Z轴摇到对刀仪的正上方,这时把X,Y 机械坐标分别设到2801,2802参数中(X对应2801,Y对应2802)如果X机械坐标为100。021,则在2801中设为100021,如果Y机械坐标为-200。311,则在2802中设入-200311。

3,把Z轴向下摇,当接进铁块时(还没有碰到铁块),把此时Z轴机械坐标设到2803中。

4,把Z轴再向下摇,把铁块向下压,直到传感器红灯亮,在向下摇1MM左右,把此时Z轴机械坐标设到3409中。这一步的作用是假如传感器坏掉,那么Z轴走到3409中的坐标就会停下来,不会在向下走,停在那里不动,这样就不会损坏对刀仪和机器,这时,技术人员可把传感器修好,或者重新换一个好的传感器。

六,编写对刀MACRO程式

// 注意:“//”后面的的文字为注释。程序不会执行。

// 需要设定的参数的有:(1)控制器中参数设定:2801,2802。

//2803。

// 文件名称:G0200

%@MACRO;

@103:=#1004; //备份G90/G91

//STEP1

G90G53Z0.; //Z轴上升到机械原点,防止撞刀

//SETP2

G53X#26021Y#26022; //刀具移到对刀仪上方(X#26021,Y#26022)

//准备对刀(把此时X,Y轴的机械坐标分别设到参数

//2801,2802)

#20023:=0; // 把G54坐标系中的Z轴坐标清零

//STEP3

G90G53Z#26023; //Z轴快进到对刀仪的上方(Z#26023)准备慢进(把此时Z轴

//的机械坐标分别设到参数2803)

//STEP4

G90G31Z@489F@490; //Z轴以第二段速F@490(相对应3410号参数)慢慢进到对刀仪,当刀具碰到对刀仪后,

//会自动上升(把铁块快要碰到传感器此时的机械坐标,设到

//@489(相对应3409号参数,这是一个Z轴下降的极限保护

坐标)。

//STEP5

G04P3000;//对刀程式暂停3秒钟,减少对刀的误差。

//STEP6

G91G01Z1.0F50.; //碰到对刀器以后,以增量方式用F50的速度上升1MM。

//STEP7

G90G31Z@489F@486; //当上升到1MM的位置时,再以绝对座标方式以F@486(相

对应3406参数)的速度再次去碰对刀器,将此时的坐标设

到G54……G59中。Z@489(相对应3409号参数,这是一

个Z轴下降的极限保护坐标。)

WAIT();

//#25973:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G59.7坐标

系//中的Z轴坐标

#20023:=#1323-@487/1000.0; //当刀具碰到对刀仪后把此时Z轴的机械坐标自动

设到G54坐标系

//(*注意,如果想把对刀坐标设到G54中,

//请把//#20023:=#1323;中的“//”去掉,改为#20023:=#1323,@487

为对刀仪的落差;

//#20043:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G55坐标系

//中的Z轴坐标(*注意,如果想把对刀坐标设到G55中,

//请把//#20043:=#1323;中的“//”去掉,改为#20043:=#1323;

//#25983:=#1323; //当刀具碰到对刀仪后把此时Z轴的机械自动设到G59。8坐标系

//中的Z轴坐标(*注意,如果想把对刀坐标设到G59.8中,

//请把//#25983:=#1323;中的“//”去掉,改为#25983:=#1323;

G90G53Z0.; //Z轴回到机械原点

G@103; //还原G90/G91

M99;

六,如果客户不愿意自己编写以上程式,可到如下邮箱下载,找到标题为G0200的邮件,把G0200附件下载下来,在把它拷到控制器中,方法在下一步中说明,其实,该附件就是和第六步编写的程式一样(这样做是为了防止客户编写时出错),邮箱为ZHUFACAI@https://www.docsj.com/doc/0a17248455.html,,密码为123456789。

七,下载了G0200后,安装到控制器中的方法如下(先找一空白软盘,把G0200拷到软盘中,再插入软驱)重新开机时,按住F5不放,可进入DOS系统,进入C:\>目录中输入CD CNC回车---》进入C:\CNC>目录中,输入CD MACRO 回车-----》进入C:\CNC\MACRO>目录中,输入COPY B:\G0200 C:\CNC\MACRO 回车。

这样就把G0200拷进去了

八,安装后从新开机,选择“单节程式”模式,在单节程式中输入G0200,然后按程式启动按钮,这时就会自动对刀了,(如果想在程序中让其自动对刀,可在程式编写G0200,当程式执行到G0200这一行,会去自动对刀,对刀完成后会自动把Z轴机械坐标设到G54或G55或或G59。7,或G59。8等,然后会继续执行下一行程序。)

九,常见故障解决

如果按以上做法后在单节程式中执行G0200不能实行自动对刀的请按以下步骤检查1,检查传感器是否完好,用铁快靠近传感器,看传感器红灯是否会亮,且用万用表检查输出信号是否有+24v。

2,检查传感器输出线到SYNTEC—TB16IN—5。0板上I14端子接线是否完好,当用铁块靠近传感器时,看SYNTEC—TB16IN—5。0板上I14端子上方的一个灯是否

会亮,如不亮,说明线没有接好,请重新接线。

3,进入诊断功能---》PLC-----》搜寻---》输入I14回车,看是否有

语句存在,如没有请添加进去

4,开机按F5进入DOS 进入C:\CNC\MACRO中输入DIR回车,看是否有G0200文件存在,如没有请拷贝进去。

5,参数是否有输入进去,需要输入的参数有2801,2802,2803,2804,特别是变量状态参数505,如没有请输入进去。

十,如何把自动对刀坐标设到G54,G55等其他参考坐标系中(注意:本程序只是设到G59。

7坐标系中,如果想设到G54,G55,G56,G59。8,等其他参考坐标系中,需要

客户修改程序)方法如下:

这个对刀程式是把刀具的对刀坐标设到G59。7工件坐标系的Z轴坐标中,如果客户想把它设到G54,可在第六项中找到//#20023:=#1323;把前面的//去掉,改为#20023:=#1323;就行了,如果是从邮箱里下载的,可用记事本打开G0200,找到//#20023:=#1323;把前面的//去掉,该为#20023:=#1323;就行了,(同理,如果想改为G55,或G59。8,用同样的方法,按照程式后面的注释提示去做就行了)。

十一,如何知道坐标已自动设入:

自动对刀完成后,G59。7或G54或G55或G59。8的Z轴坐标会有变化,即把刀具的对刀的Z轴机械坐标自动设到G59。7或G54或G55或G59。8中去。

数控机床常用对刀方法与机内对刀仪

数控机床常用对刀方法与机内对刀仪 基本的坐标关系一般来讲,通常使用的有两个坐标系:一个是机床坐标系,另外一个是工件坐标系。机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机床零点。 为了计算和编程方便,我们需要在机床坐标系中建立工件坐标系。将工件上的某一点作为坐标系原点(也称为程序原点)建立坐标系,这个坐标系就是工件坐标系。日常工作中,我们要尽量使编程基准与设计、装配基准重合。 通常情况下,一台机床的机床坐标系是固定的,而工件坐标系可以根据加工工艺的实际需求分别建立若干个,例如由G54、G55等来选择不同的工件坐标系。 对刀的目的进行数控加工时,数控程序所走的路径均是主轴上刀具的刀尖的运动轨迹。刀具刀位点的运动轨迹自始至终需要在机床坐标系下进行精确控制,这是因为机床坐标系是机床唯一的基准。编程人员在进行程序编制时不可能知道各种规格刀具的具体尺寸,为了简化编程,这就需要在进行程序编制时采用统一的基准,然后在使用刀具进行加工时,将刀具准确的长度和半径尺寸相对于该基准进行相应的偏置,从而得到刀具刀尖的准确位置。所以对刀的目的就是确定刀具长度和半径值,从而在加工时确定刀尖在工件坐标系中的准确位置。 常用对刀方法机外对刀 刀具预调仪是一种可预先调整和测量刀尖长度、直径的测量仪器,该仪器若和数控机床组成DNC网络后,还可以将刀具长度、直径数据远程输入加工中心NC中的刀具参数中。此种方法的优点是预先将刀具在机床外校对好,装上机床即可以使用,大大节省辅助时间。但是主要缺点是测量结果为静态值,实际加工过程中不能实时地对刀具磨损或破损状态进行更新,并且不能实时对由机床热变形引起的刀具伸缩进行测量。 试切法对刀 试切法对刀就是在工件正式加工前,先由操作者以手动模式操作机床,对工件进行一个微小量的切削,操作者以眼观、耳听为判断依据,确定当前刀尖的位置,然后进行正式加工。该方法的优点是不需要额外投资添置工具设备,经济实惠。主要缺点是效率低,对操作者技术水平要求高,并且容易产生人为误差。在实际生产中,试切法还有许多衍生方法,如量块法、涂色法等。

对刀仪应用

一、对刀仪的工作与机床结合的原理 数控Paulaner对刀仪 东莞市勇龙机电科技 1、装对刀仪的目的是为了解决每次手动换刀的刀长不一,再加上手动对刀带来的精度和低 效的问题。在这些问题上才用到了对刀仪这一量具来解决上述问题。 2、其工作原理就是当人们第一次加工一个模具时,而把Z轴工作机械原点设在模具底部(也就是机床平台表面)。这个时候需要第一次手动对Z轴坐标,将刀尖移到工作台表面。将此Z轴机械坐标记录在机床指定的落差设定值里(不同的控制系统有不同的设法)。然后点击系统中的求落差(不同的控制系统是不同的表现形式,标准的系统是按照国标求落差的指令来执行)。落差求完后再接着对刀,再以后每换一把刀就只需要执行对刀指令就可以实现Z轴高度设定。这样提高了手动去设Z轴坐标的效率也提高了Z轴坐标设定的精度。 二、应用分为两大类 1、产品(模具)加工需要多刀完成的场合。由于加工零件需要几把刀来完成,为了保证每 把刀的接刀更精准和提高效率。这样的机器需要安装对刀仪。 2、大规模机器标准化场合。由于机器加工的产品是标准件,需要上百台或更多的机器来加工。这个时候操作机床的工作人员水平不一,只有通过对刀仪来统一换刀后能保证每把刀的高度一致。如果用人工换刀去保证高度这个难度会很大,而且不能统一标准。这样的雕铣机 需要安装对刀仪。 三、对刀仪的疑惑问答 问:我的雕铣机能装对刀仪吗? 答:所有的控制系统都支持安装对刀仪,只不过有的有预留接口和功能。有的需要自行设置接口和功能,再有的就是要花钱开通这个接口(大多体系在日本系统,如发那科、西门子等)一般国产和台湾系统都有这个免费的接口和功能。

问:我的雕铣机适合哪种对刀仪? 答:判断适合您自己机床的对刀仪您只需要了解两个基本参数就行,一是您的机器大致适合哪种大小外形尺寸的对刀仪。二是您要知道您机器的控制系统对刀仪接口是常开还是常闭。外形尺寸很好辨别,但是常开常闭就不会识别了。这个时候就需要咨询我们卖对刀仪或者咨询机器厂家。我把常见的系统给您对常开常闭做过判断,宝元、固高、维宏、华中等这些系统是不需要辨别常开和常闭的,因为这些系统都有一个参数可以设置常开和常闭,非常简单。新代、发格、PA等这些系统就要看是常开和常闭,因为这些系统改常开常闭比较麻烦。 问:不会安装怎么办? 答:如果您的控制系统是宝元、维宏、固高等简单系统,第一次安装那您需要熟悉这些系统操作和会使用万用表。这样在我们的电话指导下应该能完成安装。如果是把之前坏了的对刀仪更换,您只需要会万用表就行。通过电话沟通能解决问题。如果是其它比较不开放的控制 系统需要专业技术人员安装才行。 问:对刀仪坏了能维修吗? 答:对刀仪坏了是可以维修的,情况分为三种。一是自然损坏,没有撞过。这种情况修复比较容易,维修费有会便宜些。二是轻微撞坏,可以修复。价格会稍微贵一点。三是严重损坏,这种情况建议更换新的对刀仪。这样节省了时间成本和高额的维修费,因为是维修的保修期不会太长。所以对刀仪坏了还要看个人具体情况。 对刀的原理细解 一、刀位点 刀位点是刀具上的一个基准点,刀位点相对运动的轨迹即加工路线,也称编程轨迹。 二、对刀和对刀点 对刀是指操作员在启动数控程序之前,通过一定的测量手段,使刀位点与对刀点重合。可以用对刀仪对刀,其操作比较简单,测量数据也比较准确。还可以在数控机床上定位好夹具和

数控机床FANUC系统对刀步骤

数控机床F A N U C系统对 刀步骤 Last updated on the afternoon of January 3, 2021

数控机床对刀步骤 法兰克加工中心机床 一、主轴转速的设定 ○1、将工作方式置于“MDI”模式; ○2、按下“程序键”; ○3、按下屏幕下方的“MDI”键; ○4、输入转速和转向(如“S500M03;”后按“INSRT”); ○5、按下启动键。 二、分中 1、意义:确定工件X、Y向的坐标原点。 2、X、Y平面原点的确定。 ○1、四面分中 ○2、两面分中,碰单边 ○3、单边碰数 3、抄数 ○1、意义:将分中后的机械值输入工件坐标系中,借以建立与机床坐标原点的位置关系。○2、方法: →切换到工件坐标系:OFS/SET→坐标系→选择具体的工件坐标系(如G54、G55、 G56、G57、G58、G59等)→输入“X0”后按屏幕下方的“测量”键(或直接输入机械坐标值)。 4、分中的类型 ○1、四面分中

○2、单边碰数 ○3、X轴分中,Y轴碰单边 ○4、Y轴分中,X轴碰单边 ○5、有偏数工件原点的确定,如X30Y20 5、分中的方法 试切分中 如果分中的要求不高,或工件为毛坯料,而且外形均可铣去,为了方便操作,可采用加工时所用的刀具直接进行碰刀,从而确定工作原点,其步骤如下(一四面分中为例): ○1、将所要用到的铣刀装在主轴上,并使主轴中速旋转; ○2、手动移动铣刀沿X方向靠近工件被测边,直到铣刀刚好切削刀工件材料即可; ○3、保持X、Y不变将Z轴沿+Z方向升起,并在相对值处将X轴置零; 归零方法: 按下X后按屏幕下方的“起源”或“归零”; ○4、将X轴移动到工件另一边,同样用刀具刚好切到工件材料即可; ○5、将主轴沿+Z方向升起; ○6、将X轴移到此时X轴相对值的1/2处(口算、心算或计算器); ○7、利用相同的方法测Y轴; ○8、抄数。 注:试切分中虽然比较简单,但会在工件表面留有刀痕,所以常用于铝和铜等毛坯料的分中。 6、分中棒分中: ○1、原理:采用离心力的原理。 ○2、方法及步骤:

对刀仪用法

对刀仪用法 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

最新款对刀仪安装及操作注意事项 ■线路接法: 棕色:24V 绿色:0V 黄色:信号线(NO) 白色/红色:过行程保护开关(常闭型) ■检查对刀仪好坏方法: 接好线路,检查无误后,压下对刀仪,左侧白色灯亮,同时测量黄色同绿色之间有24V电压,松开则没有,表明动作状态正常。 特别注意:此信号的输出为常开型! 采用LNC系列控制器,加装对刀仪时,原点需要接到继电器板输入点 ■宝元系统更改如下参数: a:参数175=1 设定HOME DOG I 点(0 lobal,1 remote) b:参数176=1 设定G31信号源HS接口1/2 c:参数177=1 设定G31信号接点类别(0 NC,1 NO) d:参数161=6 设定宏O9004呼叫M码 e:参数166=36 设定宏O9010呼叫G码 OFFSET页面系统变量里设定C401为对刀仪位置的X轴机械坐标 OFFSET页面系统变量里设定C402为对刀仪位置的Y轴机械坐标 ■对刀仪保护写法范例: 保护开关由常闭转变为常开状态时,PLC即刻接收到信号,并触发控制器内部警报:Z轴超过负向软件极限,对刀动作将会停止,起到保护作用。用户只有通过手动将Z轴向正方向移动,即可解除报警。 保护信号请务必接好,以防止外力造成损伤! ■对刀仪安装: 对刀仪通过底部两个圆弧槽,安装于工作台面或者其它位置时,请特别注意对刀仪表面的水平精度,安装过程中请用千分表对其测量,以确保平面精度,进而得到精确的测量值! 对刀思路: 1一般的加工方式: X Y分好中心点后,校对Z轴坐标,如果是工件表面加工则直接把Z轴移到工件表面,然后将坐标设入控制器的坐标系中,完成对刀工作。如果客人加工程序里有几把刀具,后处理出来的程序也是以平面为基准加工,而第一把刀加工就可能把整个平面切掉,所以大多数客户都采用的是取差值的方式,即:测量出工件表面和工作台面的数值,设入到偏移坐标里面等。 2用对刀仪加工方式: 同上面手动抄数理论一样,用对刀仪时也要进行两个步骤:

对刀仪使用办法

对刀仪使用办法 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

对刀仪使用方法随着的广泛使用,许多用户也开始使用刀具装置。它不仅可以检测刀具的磨损情况,而且可实现自动补偿(通过修改刀补值实现),极大的提高了加工效率和精度。另外,同时使用其刀具破损检测功能与刀具寿命管理功能,还可以实现自动寻找同组刀具的功能,节约了刀具检查和更换的时间。但由于用户对原理不是很了解,使用时容易产生误区,有时补偿后的精度反而不如补偿前,这就使用户产生了迷惑,限制了测量装置的广泛使用。本文以英国.html"target="_blank"class="keylink">雷尼绍()公司TS27R测头的安装调试为例,就如何更好的使用刀具测量装置做一详细介绍,供读者参考借鉴。 刀具测量的基本原理是利用系统的跳步功能(G31):在程序中指令“G31ZxxxFxxx”(与GO1的动作相同)。但此时如果SKIP信号由“0”变为“1”时,Z轴将停止运动,再用宏程序控制坐标轴后退,然后再次碰触量块,反复测量并运算后得出刀具的实际长度和直径,最后修改系统宏变量从而达到修改刀补值的目的。 刀具测量装置的使用主要包括三个步骤:安装和接线;标定;测量。 1安装和接线

刀具侧量装置通常包括测头和信号转换装置(硬件)及相关的测量程序(软件包)。测头(TS27R)安装在工作台上,并尽量远离加工区域,外部应加防护装置,使用前先将防护装置打开并将刀具用风吹干净(用M代码控制气动元件可实现自动),确保刀具表面无杂物,测量完成后关闭防护。 测头安装完成后,首先要调整测头接触面的平行度和直线度。将一只百分表(或千分表DTI)吸在头上,表头打在量块(圆形或方形)的上表面;用手轮控制X轴沿量块表面来回移动,观察表针变化,同时调整测头上的调节螺钉,使X向的直线度保证在0.010mm,调整好后紧固螺钉。再控制Y轴沿量块表面来回移动,同时调整测头上的调节螺钉,使Y向的直线度也保证在0.010mm,调整好后紧固螺钉。 转换装置(MI8-4)用35mm标准导轨安装在电气柜里。需要注意的是,给转换装置提供DC24V的稳压电源最好是单独的,尽量不要和电磁阀或中间继电器共用电源,如果必须共用,就要考虑信号的抗干扰能力,否则可能会影响测量结果。 安装结束后,按照图1(三菱系统)或图2(系统)正确接线。 图1测量装置接线原理图(三菱64M系统) 图2测量装置接线原理图(-0i-M系统) 2测头的标定

中国移动新一代BOSS系统剖析

中国移动新一代BOSS系统剖析----ZT -------------------------------------------------------------------------------- 中国计费网(2003年2月23日) 来源:计算机世界网 作者:宁宇 国内电信市场的开放,打破了以往独家垄断的局面,也给运营商带来了市场、管理等多方面的挑战。为适应业务发展的需求,各运营商正在纷纷投入巨资,建立新一代业务运营支撑系统—BOSS系统。其中,中国移动花费40亿元进行的BOSS系统集中化改造工程尤为引人关注。本文全面介绍了中国移动BOSS系统的系统框架、关键技术以及核心模型,分析了BOSS系统集中化改造建设对中国移动的意义,同时,也指出了BOSS系统今后的发展方向。 随着市场竞争的日趋激烈,中国移动面临的市场、管理等方面的压力越来越大。一方面,中国联通在移动电话业务方面给中国移动带来了很大的市场压力;另一方面,中国移动也在寻求着新的业务增长点,在数据、国际、传输等领域不断拓展自己的业务空间,提高企业的运营收益。为适应业务发展的需求,中国移动决定对业务运营支撑系统进行整合,提出了中国移动新一代业务运营支撑系统的概念,即BOSS系统(Business & Operation Support System)。 项目背景 在从中国电信分离之初,相对于多年建设积累起来的交换、信令、传输等基础网络来说,中国移动的业务运营支撑系统的基础相当薄弱,系统分散,水平参差不齐,全网的规范化和标准化程度都比较差。其中相对比较完整的是自1998年开始建设的计费结算体系,初步实现了全省集中、实时计费以及全网规范统一。相对于计费结算系统,业务支撑领域的其他系统(如营业、账务、客服等)还存

对刀仪使用说明

美徳龍美徳龍對刀儀使用說明對刀儀使用說明 1. 概要 美得龍所生產對刀儀是加工中心機專用對刀儀,對刀儀輸出開關量信號由數控系統接收信號再由程式控制執行刀具長度設定、刀具磨耗檢測、刀具破損折斷檢測,在沒有震動誤動作情況下,按照額定電壓電流及規定速度內,可以對機器熱變形做補正。 2. 構造 尺寸及主要規格 請參照對刀儀圖紙。 3. 特別注意事項 對刀速度請控制在50~200mm/min 。 使用環境溫度範圍0℃~80℃。 電壓請控制在DC24V ,電流在20mA 以下。 4. 安裝注意事項 (1) 機械關係 1) 請盡量安裝在工作台上鐵屑比較少的位置。 2) 請正確安裝對刀儀後再使用。 立式安裝改成臥式安裝需注意動作部分鐵屑堆積,以免發生故障。 3)安裝支架時請注意支架剛性,以免發生熱變形。 (2) 電器關係 1)請必須在額定電源範圍內使用。 2)機械本體有接地保護或屏蔽的請將對刀儀安裝在附近。 3)電源線抗拉力在30N(3Kgf)以下,電源線彎曲半徑為R7,保護管彎曲半徑為R25。 (3) 氣源關係 請使用正確氣管接頭,防止氣管爆裂。

5. 使用上注意事項 (1) 對刀儀對刀儀對刀方式對刀方式 1)刀具與對刀儀接觸面必須垂直,並且測量時需垂直向下與接觸面接觸。 2)接觸時不可以超過對刀儀行程,否則會造成對刀儀或刀具損壞。 3)對刀時速度與機械電氣影響速度有關,所以請依照我公司所指定內速度設定, 為了確保對刀時重覆精度,我公司推薦對刀速度50~200mm/min 。 4)當使用手按壓對刀儀時,請不 要立即放手,以免損壞對刀儀內 部機械接點結構。 5)當刀具和對刀儀接觸對刀結束 時,必須垂直提刀離開接觸面,不 可橫向移動,因橫向移動會損壞 對刀儀接觸面,而導致精度不良。 (2) 接觸面接觸面清掃清掃 接觸面吹氣吹不到或除不掉的鐵屑和切削油等,請經常清掃保持對刀面清潔。 6. 維修事項 (1) 吹氣管吹氣管交換交換 吹氣管連接螺絲材質比其它部位脆弱,是為了防止刀具或大塊鐵屑在過負荷情況下碰到吹氣管先折斷連接螺絲,起到保護對刀儀的其它部位。 如果折斷請按照下面步驟交換 1)將折斷連接螺絲(TS15)擰出,擰上新連接螺絲(TS15),短螺紋部分擰到對刀 儀氣管支架上。 2)氣管(TS23)和連接螺絲(TS15)連接後由螺母(M5)調節固定。 3)氣管頂部距離接觸面約3.5mm ,然後將螺母(M5)擰緊定位。 (2) 對刀儀輸出信號對刀儀輸出信號確認方確認方確認方法法 接點構造常閉(NC )反向輸出(NO )。 對刀儀在常態時用萬用表歐姆檔Ω進行檢測。

数据中心 新一代医院信息系统的核心架构

数据中心新一代医院信息系统的核心 架构 数据中心:新一代医院信息系统的核心架构 一、前言 我国的医院信息化已经经历了20多年的历程了,从总体上走过了从单用户的应用,到部门级应用和全院级管理信息系统应用这三个阶段。这20多年中,医院信息系统从早期以财务、药品和管理为中心初级应用,发展到今天以病人 信息为中心的临床业务支持和电子病历应用。近年来随着新医改的深入,医院 信息化也从典型的院内应用发展到整个区域医疗信息化的有机组成部分。 今天的医院信息化已经成为医院的医疗活动和管理活动必不可少的支撑手段,我们很难想象没有相关的医院信息系统的支撑,医院的门诊和住院业务如 何能够进行。在医院业务的几乎每一个环节,都能发现有相关信息系统在运转:收费、药房药库、检验检查、放射、医嘱、查房、手术麻醉、病人膳食…信息 系统应用在医院几平是无处不在。 在医院信息系统应用沿着广度和深度两个维度不断发展同时,我们也感受 到医院信息化的发展遇到越来越多的问题。 应该说这二十多年来,信息技术的各个方面,无论是计算技术、存储技术、集成技术、能源技术等方面都取了长足的发展,相关技术和产品医院信息化的 各个环节也有了不同程度的应用。计算能力方面,越来越先进的PC级服务器系统和小型机计算系统进入到医院;数据存储方面,所有类型的大规模存储产品(无论是传统的SAN架构、IP构架还是IP-SAN架构)都在医院信息化中有了应用;应用开发方面,消息总线等应用集成手段也在应用开发中得到使用;其他 如最先进的备份产品、电源产品、网络产品、安全产品等也在医院里经常可以 看到。

虽然所有最先进的信息技术已经在医院信息化中得到了应用,但我们感觉 医院信息应用的易管理性、实时性、可靠性、安全性、易扩展性等方面仍然存 在着众多的问题。 本文尝试通过对医院发展到现阶段所遇到的主要问题的深入分析,并借鉴 其他行业成熟IT建设经验,来探讨高度复杂系统的典型实例医院信息系统建设中应用数据中心架构来解决相关问题的可能性。 二、当前医院信息化遇到的主要问题 1、应用集成问题凸显 我们发现Single Vendor(同一产品提供商)情境已不再是医院信息系统的 典型系统状态。曾几何时,完整的应用系统产品线提供商是一个HIS市场的流 行语。各个厂商者把能提供全系列的医院信息系统模块作为自己发展方向和市 场定位。医院在采购各种模块的时候,也把同一厂商作为采购时候优先考虑的 一个条件。 在医院信息化建设的初期,这种single vendor的构架为医院的信息化提 供了一种很好的解决方案,回避了各个系统模块的集成问题,并在很大程度上 提高医院在采购相关模块时的性价比。 但最近几年来,随着医院信息系统的发展从第一阶段的以财务、药品和管 理为中心的相关模块的建设,转向以病人信息为中心的临床业务模块的发展阶段,我们发现在医院信息化建设中仍然采用single vendor构架已经不再具有 现实的可行性。 图1医院信息系统模块结构组成示意图 如图1中所示,医院信息系统横向由管理信息系统、临床信息系统两大体 系组成,每一体系纵向又各自分为基础业务层、知识管理层和决策支持层三大 体系。可以这样说医院信息系统的模块这几年的发展趋势可以总结为细分、专业、深化这六个字。特别是在临床信息系统方面,专业化的发展趋势特别明显。近年来专业的检验信息系统(LIS)提供商、医学影像存储和传输(PACS)系统提供商、电子病历(EMR)系统提供商在行业里都已经形成了主流的厂商。并且从统计

对刀仪使用方法

对刀仪使用方法 随着加工中心的广泛使用,许多用户也开始使用刀具测量装置。它不仅可以检测刀具 的磨损情况,而且可实现自动补偿(通过修改刀补值实现),极大的提高了加工效率和精度。 另外,同时使用其刀具破损检测功能与刀具寿命管理功能,还可以实现自动寻找同组刀具的 功能,节约了刀具检查和更换的时间。但由于用户对测量原理不是很了解,使用时容易产生 误区,有时补偿后的精度反而不如补偿前,这就使用户产生了迷惑,限制了测量装置的广泛 使用。本文以英国RENISHAWtml" target="_blank" class="keylink"> 雷尼绍(RENISHAW 公司TS27 R测头的安装调试为例,就如何更好的使用刀具测量装置做一详细介绍,供读者 刀具测量的基本原理是利用系统的跳步功能(G31):在程序中指令“G31 Zx x x Fx x x” (与GO1的动作相同)。但此时如果SKIP信号由“0”变为“ 1”时,Z轴将停止运动,再用宏程序控制坐标轴后退,然后再次碰触量块,反复测量并运算后得出刀具的实际长度和直 径,最后修改系统宏变量从而达到修改刀补值的目的。 刀具测量装置的使用主要包括三个步骤:安装和接线;标定;测量。 1安装和接线

刀具侧量装置通常包括测头和信号转换装置(硬件)及相关的测量程序(软件包)。测头(TS27R)安装在工作台上,并尽量远离加工区域,外部应加防护装置,使用前先将防护装置 打开并将刀具用风吹干净(用M代码控制气动元件可实现自动),确保刀具表面无杂物,测量完成后关闭防护。 测头安装完成后,首先要调整测头接触面的平行度和直线度。将一只百分表(或千分表DTI)吸在主轴头上,表头打在量块(圆形或方形)的上表面;用手轮控制X轴沿量块表面来回移动,观察表针变化,同时调整测头上的调节螺钉,使X向的直线度保证在0.010mm调整 好后紧固螺钉。再控制Y轴沿量块表面来回移动,同时调整测头上的调节螺钉,使Y向的直线度也保证在0.010mm,调整好后紧固螺钉。 转换装置(Ml 8-4)用35mm标准导轨安装在电气柜里。需要注意的是,给转换装置提供DC24V勺稳压电源最好是单独的,尽量不要和电磁阀或中间继电器共用电源,如果必须共用, 就要考虑信号的抗干扰能力,否则可能会影响测量结果。 安装结束后,按照图1(三菱系统)或图2( FANU係统)正确接线。 图1测量装置接线原理图(三菱64M系统) 图2测量装置接线原理图(FANUCDi-M系统) 2测头的标定

对刀仪使用说明

自动对刀仪使用说明及调试说明书 一、使用自动对刀仪进行刀具长度测量 本自动对刀仪可以实现自动测量刀具长度并写入到指定的补偿号中。进行刀具长度测量使用的指令为: G910H*B*M* ——G910:调用9010号宏程序 ——H:刀具偏置号 ——B:假象刀具长度(略长于实际刀具长度) ——M:设定测量之前是否转动一下主轴(0:转动/不设置:不转动) 如指令为G910H11B200M0,则以假象刀具长度为200定位到对刀仪上方,测量之前刀具转动一下后停止,测量出的实际刀具长度将写入11号刀具偏置中。 执行指令机床的动作过程为: 1.Z轴返回机床坐标零点 2.X轴Y轴移动,对刀仪移动到刀具正下方。 3.Z轴向负方向移动到接近对刀仪的一安全位置。 4.Z轴慢速向负方向移动进行长度测量。 5.完成测量,Z轴上升5毫米。 6.刀具长度写入对应偏置中。 7.Z轴返回机床坐标零点。刀具长度测量完成。 二、工件坐标系的建立 完成所有刀具的长度测量后,需执行刀具长度补偿(G43 H*)后再进行建立工件坐标系。 注意:由于刀具长度测量后,在刀具偏置中的长度偏置都为正值,故执行G43H*指令时,Z轴会向正方向移动。 三、对刀仪调试 修改6050号系统参数为910。 宏程序中相关宏变量意义见下表 注:需要重新进行对刀仪的调试。

四、附件 宏程序: O9010(AUTOMATIC TOOL OFFSET) (S.T X500.0 Y400.0 Z330.0+150+HC) (TOOL OFFSET MACRO PROGRAM FOR OFFSET MEMORY B,C V4.0) (G910 H** B*** M0 ) (CHANGE PARAMETER NO.6050 DA TA 910) (START) #30=#4001 #31=#4003 IF[#900GE100.0]GOTO10 #3000=110(SETTING DATA ERROR #900) N10 IF[#901NE#0]GOTO20 #3000=110(SETTING DATA ERROR #901) N20 IF[#902NE#0]GOTO30 #3000=110(SETTING DATA ERROR #902) N30 IF[#903NE#0]GOTO40 #3000=110(SETTING DATA ERROR #903) N40 IF[#11NE#0]GOTO50 #3000=110(DATA ERROR "H" NOT EXIST) N50 IF[#905EQ0]GOTO60 IF[#905EQ#0]GOTO60 #24=#905 GOTO70 N60 #24=5.0 N70 IF[#906EQ480.0]GOTO80 IF[#906EQ580.0]GOTO80 IF[#906EQ680.0]GOTO80 IF[#906EQ780.0]GOTO80 #3000=110(SETTING DATA ERROR #906) N80 G91G28G00Z0 #22=#5043

银行新一代核心业务系统介绍

上海银行“新一代核心业务系统”正式上线 今天,以“携手合作共创辉煌”为主题的上海银行新一代核心业务系统正式上线新闻发布会在沪举行。上海银行行长陈辛、惠普公司亚太和日本地区专业服务事业部高级副总裁连萧思、上海银行总工程师蒋洪、中国惠普有限公司企业计算及专业服务集团咨询与集成事业部总经理吴龙华等出席了上线仪式。上海银行这项基于T24的对公和国际业务系统,由中国惠普有限公司(HP)作为总集成商,协调在银行业具有国际领先地位的核心系统软件供应商Temenos等多家厂商,历时一年半的紧密合作,最终将该行200多家分支行基于核心业务系统的有关信息整体移植、一次切换上线成功。 该系统上线后,上海银行成为国内少数成功将核心业务系统建立在全球先进IT和应用系统平台上的商业银行。这不仅是上海银行以国际先进银行为标杆、培育核心竞争力、全面建设现代金融企业的一项重要举措,也是中国银行业以国际视野推动信息化战略规划、金融科技主导产品和服务创新的成功案例之一。同时,这也是惠普在中国金融业首次实施“核心业务系统”即获得成功的大型项目。有关人士认为,该项目的成功,对国内商业银行加速引进国外先进的核心业务系统,提升中国商业银行应对全球化挑战的核心竞争力,具有积极的示范效应和推动作用。 据介绍,上海银行新一代核心业务系统具备的主要功能特征包括:支持大集中模式的系统建设、产品创新和统一的客户服务;以客户为中心的设计理念,将客户信息作为独立的系统模块,设计专门的客户服务系统对客户信息进行专门的管理;参数化驱动的产品开发,将市场上成熟的业务产品按基本要素进行抽象,提取相同的部分作为参数,通过参数配置进行新产品的定制;提供多渠道全方位的个性化服务,丰富服务内容、提升服务质量,满足客户的个性化需求;通过系统的结构化设计,提供7×24小时全天候服务,避免服务渠道的冲突;分析、决策,提高管理水平,通过完整记录的客户信息和产品信息,为银行的分析、决策系统提供强有力的数据支持;监管、监控,提高抗风险能力,通过在产品、客户、账户、交易等各个层面实现集成的、业务模块间交叉的风险管理和监控。

对刀仪调试

对刀仪调试 袁绿赞 在实际加工中,对刀仪是很常用的一种测量工具。使用对刀仪测量可以自动地计算每把刀的刀长与刀宽的差值,并将其存入系统中;在加工零件的时候一般只需要使用标准刀进行一次对刀即可,这样就可以大大的节约了加工时间,除此之外,也可免去人手测量时产生的误差,提高对刀的精度。一般来说,对刀仪需要编辑宏程序,以下将使用技术支持工程师“郭柯”编写的宏程序来进行对刀仪调试的说明。 以下将采用技术支持工程师郭柯编写的宏程序来说明对刀仪的调试思路: 1、宏程序编程思路 对刀仪用于刀具长度补偿,是以基准刀的长度作为基准,测量出第二把刀,第三把刀等相对于基准刀在长度方向上的差值,然后进行刀具的长度补偿。一般会采用两到三次对刀以更精确的确定其他刀与标准刀的相差值。此对刀宏程序编辑便是按照这个思路进行的。 2、使用的系统功能和信号 跳转功能(或高速跳转功能);跳转信号(或高速跳转信号) l当使用跳转功能和跳转信号时,无需进行参数修改,仅需使用X4.7作为跳转信号即可。 l当使用高速跳转功能和高速跳转信号时需进行如下修改 系统参数修改: P6200#4=1 在跳过功能中,使用高速跳过信号 P6201#7=1 在跳过指令(G31)中,跳过信号SKIP无效 P6202#0=1 使用高速跳过信号HDI0组 F122.0-F122.3 高速跳过状态信号HDO0-HDO3 高速跳过信号(HDI)信号的连接:

1、 连接于JA40的1,2脚 2、 注意,1,2角仅需短接即可出现高速跳过 信号F122.0,请不要将外部24V 引入 3、 动作时序 动作时序如上图所示: 1) 主轴夹刀并将Z 轴定位到初始平面;快速下降到中间位置 2) 较慢速度下降到中间位置,使用跳过功能缓慢下降直至刀尖碰到对刀仪表面 3) 如3所示返回某一高度 4) 再次以跳转功能缓慢下降进行对刀 5) 如5所示快速返回初始平面,然后将测量计算出来的长度差值补偿到刀具长度补偿里面 4、 宏程序 ? 调用格式 G65 P9002 Hh (h 是刀具长度补偿号) 第一次使用对刀仪需先进行1号到的对刀,即标准刀的长度测量。 3

起亚数控车床对刀仪及双主轴功能使用方法

如对以下步骤不熟悉,请谨慎。 推荐在单段、快进倍率在5%状态下试用,确保不会撞机! 一、对刀仪的使用: 起亚的SKT15/21系列车床具有内置对刀仪,即便是新手,也可在1分钟内方便快捷地完成12把刀具的对刀。 对刀步骤如下: 1.停止主轴转动,取下零件,正确安装所有需要的刀具; 2.按下JOG或者X(HANDLE)或者Z(HANDLE)切换成手动模式或手轮模式; 3.打开防护门,放下对刀仪。此时显示屏会自动切换到刀具补偿画面,光标停留在当 前刀号上; 4.用手动或手轮功能移动刀塔,使刀尖分别压下对刀仪的X向及Z向触点。触点被压 下后会听到‘嘀’的一声响声,此时相应方向的刀具补偿数值已经被自动计算并输入到相应的刀补号中; 说明:对刀仪有4个触点,不同形状的车刀能碰到不同的触点,普通右手外圆车刀能碰到Z+和X+触点,普通右手内孔车刀能碰到Z+和X-触点。对刀时无需刻意选择 触点,按照刀具形状压下任何一个触点均可完成对刀。 5.将刀塔移开,收回对刀仪; 6.刀塔X向回零,换下一把刀; 7.放下对刀仪,重复第4~6步,完成所有刀具的对刀。 Z向工件坐标原点设置步骤 按照以上方法对刀后并不能立刻进行加工,还需要确定工件的Z向零点。步骤如下(以下步骤不是对刀仪使用所必须的步骤,即便不使用对刀仪,也需要掌握下列步骤以更好地进行加工): 1.随意选一把刀(最好选择要加工Z向零点平面的刀具),加上刀具补偿; 2.用试切、垫纸或测量的方法使刀尖移动到Z向零平面; 3.切换到位置(POS)画面的绝对坐标,记下Z值; 4.按OFF/SET按钮切换到偏置/设置画面,按屏底软键的翻页键找到‘工件移’(英文 或繁体中文显示为‘W.SHIFT’)画面并进入; 5.将第3步记下的Z值写入Z,然后切换到位置画面,如果上述步骤操作正确,此时 绝对坐标的Z值应该为零。 6.完成 说明:以上第4及第5步可以用FANUC的G10语句实现,格式如下: 语法:G10 P0 Xn Zn 含义:修改工件坐标系偏移值 参数说明:G10 G代码,可写入参数编程 P0 代表修改工件坐标系偏移 X & Z 坐标字 n 数值,与X及Z连用(即第3步记下的Z值) 例如:假设在上述第3步记录的Z值为185.7,则在程序开始加入下面程序段:G10 P0 X0 Z185.7;

对刀仪的对刀步骤【详述】

对刀仪的对刀步骤【详述】 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、自动化、数字无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展。 一、刀位点 刀位点是刀具上的一个基准点,刀位点相对运动的轨迹即加工路线,也称编程轨迹。 二、对刀和对刀点 对刀是指操作员在启动数控程序之前,通过一定的测量手段,使刀位点与对刀点重合。可以用对刀仪对刀,其操作比较简单,测量数据也比较准确。还可以在数控机床上定位好夹具和安装好零件之后,使用量块、塞尺、千分表等,利用数控机床上的坐标对刀。对于操作者来说,确定对刀点将是非常重要的,会直接影响零件的加工精度和程序控制的准确性。在批生产过程中,更要考虑到对刀点的重复精度,操作者有必要加深对数控设备的了解,掌握更多的对刀技巧 1、对刀点的选择原则 在机床上容易找正,在加工中便于检查,编程时便于计算,而且对刀误差小。 对刀点可以选择零件上的某个点(如零件的定位孔中心),也可以选择零件外的某一点(如夹具或机床上的某一点),但必须与零件的定位基准有一定的坐标关系。 提高对刀的准确性和精度,即便零件要求精度不高或者程序要求不严格,所选对刀部位的加工精度也应高于其他位置的加工精度。

选择接触面大、容易监测、加工过程稳定的部位作为对刀点。 对刀点尽可能与设计基准或工艺基准统一,避免由于尺寸换算导致对刀精度甚至加工精度降低,增加数控程序或零件数控加工的难度。 为了提高零件的加工精度,对刀点应尽量选在零件的设计基准或工艺基准上。例如以孔定位的零件,以孔的中心作为对刀点较为适宜。 对刀点的精度既取决于数控设备的精度,也取决于零件加工的要求,人工检查对刀精度以提高零件数控加工的质量。尤其在批生产中要考虑到对刀点的重复精度,该精度可用对刀点相对机床原点的坐标值来进行校核。 2、对刀点的选择方法 对于数控车床或车铣加工中心类数控设备,由于中心位置(X0,Y0,A0)已有数控设备确定,确定轴向位置即可确定整个加工坐标系。因此,只需要确定轴向(Z0或相对位置)的某个端面作为对刀点即可。 对于三坐标数控铣床或三坐标加工中心,相对数控车床或车铣加工中心复杂很多,根据数控程序的要求,不仅需要确定坐标系的原点位置(X0,Y0,Z0),而且要同加工坐标系G54、G55、G56、G57等的确定有关,有时也取决于操作者的习惯。对刀点可以设在被加工零件上,也可以设在夹具上,但是必须与零件的定位基准有一定的坐标关系,Z方向可以简单的通过确定一个容易检测的平面确定,而X、Y方向确定需要根据具体零件选择与定位基准有关的平面、圆。 对于四轴或五轴数控设备,增加了第4、第5个旋转轴,同三坐标数控设备选择对刀点类似,由于设备更加复杂,同时数控系统智能化,提供了更多的对刀方法,需要根据具体数控设备和具体加工零件确定。

数控机床(FANUC系统)对刀步骤

数控机床对刀步骤 法兰克加工中心机床 一、主轴转速的设定 ○1、将工作方式置于“MDI”模式; ○2、按下“程序键”; ○3、按下屏幕下方的“MDI”键; ○4、输入转速和转向(如“S500M03;”后按“INSRT”); ○5、按下启动键。 二、分中 1、意义:确定工件X、Y向的坐标原点。 2、X、Y平面原点的确定。 ○1、四面分中 ○2、两面分中,碰单边 ○3、单边碰数 3、抄数 ○1、意义:将分中后的机械值输入工件坐标系中,借以建立与机床坐标原点的位置关系。 ○2、方法: → 切换到工件坐标系:OFS / SET → 坐标系→ 选择具体的工件坐标系(如G54、G55、G56、G57、G58、G59等)→ 输入“X0”后按屏幕下方的“测量”键(或直接输入机械坐标值)。 4、分中的类型 ○1、四面分中 ○2、单边碰数 ○3、X轴分中,Y轴碰单边 ○4、Y轴分中,X轴碰单边 ○5、有偏数工件原点的确定,如X30Y20 5、分中的方法 试切分中 如果分中的要求不高,或工件为毛坯料,而且外形均可铣去,为了方便操作,可采用加工时所用的刀具直接进行碰刀,从而确定工作原点,其步骤如下(一四面分中为例): ○1、将所要用到的铣刀装在主轴上,并使主轴中速旋转; ○2、手动移动铣刀沿X方向靠近工件被测边,直到铣刀刚好切削刀工件材料即可; ○3、保持X、Y不变将Z轴沿+Z方向升起,并在相对值处将X轴置零; 归零方法: 按下X后按屏幕下方的“起源”或“归零”; ○4、将X轴移动到工件另一边,同样用刀具刚好切到工件材料即可; ○5、将主轴沿+Z方向升起; ○6、将X轴移到此时X轴相对值的1/2处(口算、心算或计算器); ○7、利用相同的方法测Y轴;

宝元接对刀仪说明

宝元接对刀仪 根据用户的反馈,特别编辑了对刀仪接宝元系统的说明 一:硬件准备与识别 1:对刀仪一个。(通常用常闭的,不过宝元系统改常开常闭比较方便,如果实在没常闭的常开也一样使用。) 2:弄清楚对刀仪每根线的定义。(一般由这几个定义组成:对刀信号,过行程保护信号,对刀信号输入端,过行程保护信号输入端,24V,0V) 3:找到宝元系统对刀信号输入端口,宝元系统对于对刀仪端口是专用的端口。这点比新代系统做的好一点。一般在显示屏背面,一个标有SH1或(L-IN1)的接线端口。如下图: 4:找到上图报警接口OT1和OT2,把上面的跳线卸掉。然后这两个接口分别接对刀仪过行程保护的两条线即可。(这是在机床没有写对刀过行程保护PLC接口时的最简单有效的接法。) 5:以上四点都完成了,开始对刀仪信号线与宝元系统连接。如下图: 二:以上硬件准备就绪后接下来是参数设置和对刀程序的设置了。 1:对刀命令的设置如下图:

上图是设定对刀变数的G码和M码。一般G码为36,M码为06. 2:设定对刀信号的常开或常闭极性,如下图: 上图是对刀信号点的常开和常闭设定,NC表示常闭,NO表示常开。 3:设定对刀信号输入点的接口,是1口还是2口。如下图: 上图是接口设定窗口。宝元对刀信号口提供了两个,可以任意选择1或者2接口。4:对刀宏程序的导入和编辑。

上图为对刀宏程序显示窗口,宝元一般为O9004和O9010两个。一个设定落差用,一个对刀用。在宏程序里面可以修改对刀速度,对刀次数,对刀吹气的时间。一般更换对刀仪不需要宏程序,如果是新装对刀仪就需要宏程序。如果需要可以加我个人微信号(szzww314)获取下载地址。 5:开启是否使用对刀仪功能,如下图: 上图是开启对刀仪是否使用的功能和对刀报警功能。 三:以上为宝元系统安装对刀仪到参数设定的全部图文内容,如果感觉还是不是很详细。可以关注我们的微信公众号:qq28336389(国雕数控维修)。里面有更多详细的内容可分享朋友圈。

新一代核心系统建设的关键需求

省联社组织科技人员研讨新一代核心系统业务需求 打印纠错关闭 2012-06-01 来源:河南省农村信用社 近日,省联社组织相关业务部门和部分市农信办、县级行社的50多名业务骨干,和科技中心技术人员一起,共同研讨确认了新一代核心系统建设的关键需求和技术框架。 始建于2005年的综合业务系统上线后,我省农信社信息化建设实现了从无到 有的质的飞跃,为提升农信社综合竞争实力提供了强有力的技术支撑。但由于系统 沿袭传统的层级制管理模式,各项业务流程环节风险管理及内部控制能力薄弱,客 户管理、精准营销、创收及产品创新能力不足,服务渠道不完善,经营管理粗放, 缺乏有效的绩效评价体系和激励机制。面对激烈的市场竞争和业务发展实情,省联 社党委决定全力建设新一代核心业务系统,以强化科技手段为支撑,全面改进优化 业务流程,积极研发推广先进的信息管理系统,把合规管理的制度要求嵌入到管理系统中,借助科技手段,实施全过程控制,防范各类风险。 前期省联社组织对郑州、信阳、商丘、许昌、濮阳5个市7个联社的近300多人,进行了交流访谈和500多份问卷调查。在此基础上,省联社党委决定召开新一代核心业务需求研讨会。省联社副主任、党委委员关奇峰出席会议并做重要讲话。 关奇峰在讲话中指出,我省正处于中原经济区建设的开始时期,这对金融行业来说是良好的发展契机,农信社更是面临着前所未有的机遇和挑战,在这样的背景下建设新一代业务系统也是适应新形势的客观要求。省联社党委对此项工作非常重视。本着先规划、后建设的原则,力求全面优化信息化建设发展环境,提高科技自主创新水平,强化信息科技风险防范能力,树立“科技引领”理念,逐步推动信息技术与业务发展的深度融合,争取实现向信息化银行的转变,不断增强核心竞争力,为社会公众提供丰富、安全和便捷的金融服务。 关奇峰强调,新系统建设不只是科技部门的事,必须从战略层面进行全盘考虑,需要业务人员的全程参与。加快信息科技发展,也是贯彻省联社合规建设的重要目标之一。 关奇峰要求,与会人员要加强责任意识,为全省农信系统建设和业务发展贡献自己的力量。要明确任务,加强沟通,充分发挥自己的聪明才智。要勇于想、敢于说,结合实际多思考,立足长远提需求,圆满完成会议确定的工作任务,为后续工作奠定良好的开端,满足农信社未来的业务发展需要。 研讨会主要涉及一期项目建设的七个议题,分别是:核心业务系统需求研讨、ECIF企业级客户信息研讨、统一用户认证平台研讨、ESB企业服务总线研讨、总账

对刀仪使用说明M70

对刀仪的使用(M70/M700) 立式加工中心机采用美德龙系列(T24E/F)对刀仪,对刀重复精度0.003mm 以内。数控系统接收对刀仪脉冲信号,再由PLC执行刀具长度设定、刀具磨耗检测及补偿、刀具破损折断检测。 一、对刀仪的使用注意事项 1.对刀刀具直径请控制在ф0.7mm以上,ф20mm以下; 2.对刀速度请控制在200mm/min以下; 3.使用环境温度范围0℃~40℃; 4.刀具与对刀仪接触面必须垂直,并且垂直向下与接触面接触; 5.接触时不能超过对刀仪行程,否则将损坏对刀仪或刀具; 6.对刀时的速度与机械的电气响应速度有关系,所以请设定指定内速度, 为了确保对刀精确,我们推荐对刀速度为50~200mm/min; 7.当一用手接触对刀仪接触面时请不要立即放开,以免损坏对刀仪内部构 造; 8.当刀具和对刀仪接触对刀结束后,必须垂直提刀离开接触面,不可以横 向移动,如果横向移动会损坏对刀仪; 9.接触面上吹气吹不到地方或除不掉的铁屑及切削油等,请经常扫一下; 10.对刀吹气的气压请控制在2 - 3Kgf/cm2。 二、对刀仪参数及设定 2.1.宏程序输入:(注2) 将对刀仪程序输入到NC内存中,对刀仪程序中包括#31,#32,O9899,O9020,O9951,O9954等程序,其中程序O9899,O9020,O9951,O9954不可以随意修改,以防设定错误而撞坏对刀仪。 2.2.参数#6409.7->1 :对刀仪总开关 三、对刀仪的基准位置设定 3.1.在主轴上装夹一支刀具,用手轮模式将X、Y轴移动到对刀仪接触面上方10mm 内,并且在接触面中央位置,记录此时X、Y之机械坐标。 3.2.修改宏程序O9954,使变量#523和#524分别赋予X、Y轴在对刀仪位置上的机械坐标。(注1) 3.3.当对刀仪有移动位置或者X、Y、Z任何一轴有变动过,则要重新进行基准位置设定。