9.2 架桥机技术设计

9.1、架桥机制造商的资料

9.1.1 概述

郑州大方桥梁机械有限公司是一家以桥梁施工设备开发及租赁业务为主的专业公司。自94年开始大方公司开发出了DF、DP、DZ系列桥梁施工设备。

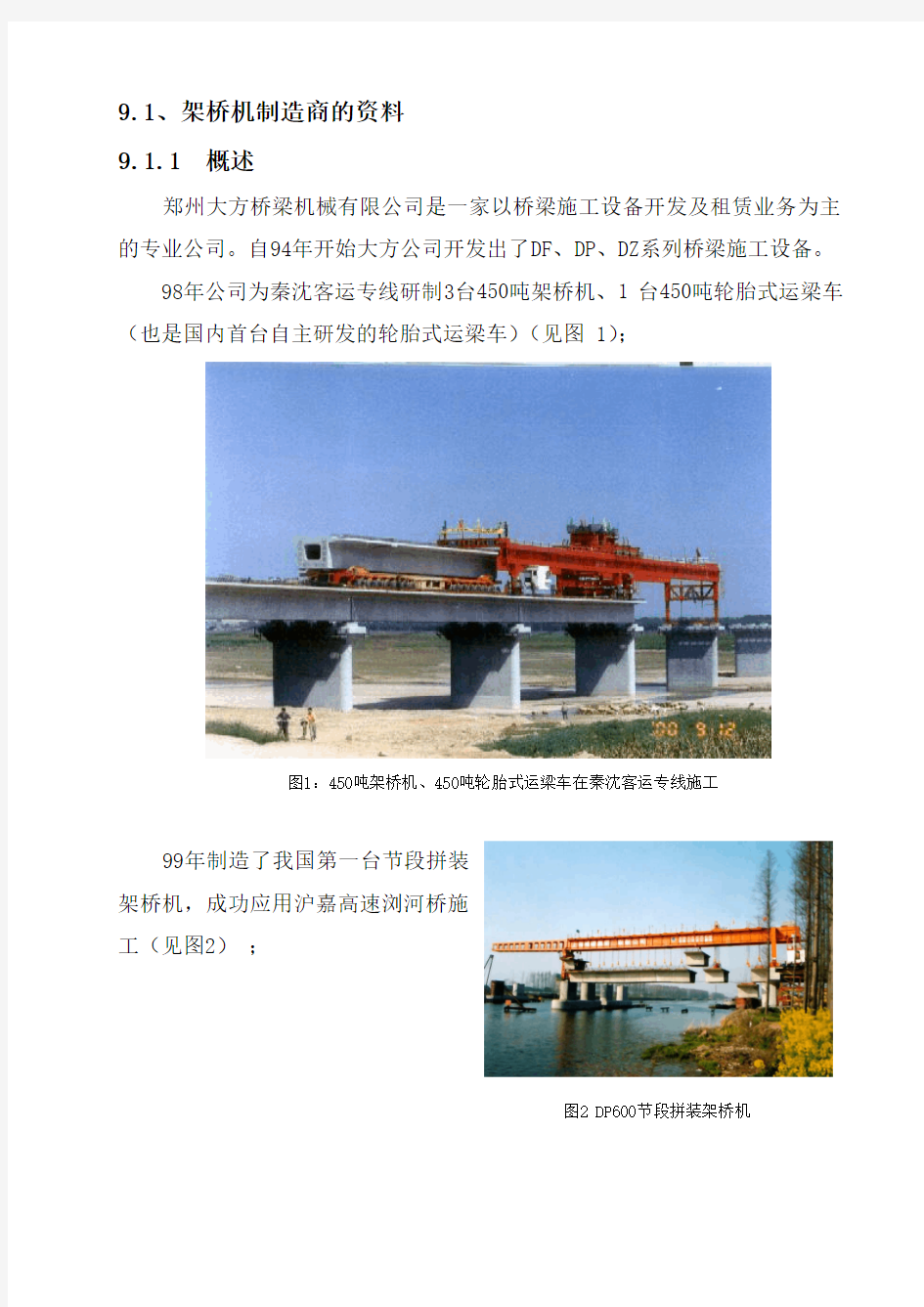

98年公司为秦沈客运专线研制3台450吨架桥机、1 台450吨轮胎式运梁车(也是国内首台自主研发的轮胎式运梁车)(见图 1);

图1:450吨架桥机、450吨轮胎式运梁车在秦沈客运专线施工

99年制造了我国第一台节段拼装

架桥机,成功应用沪嘉高速浏河桥施

工(见图2);

图2 DP600节段拼装架桥机

2001年--2002年研制渡槽造槽机

成功,这在国际上是首先将桥梁施工技

术注入到水利工程中去,共制造3 台造

槽机应用于东(莞)深(圳)输水工程

(见图3);

图3 DZ24/500型造槽机用于东深供水施工

研制成功的多台对称悬臂拼装架桥机成功

应用于越南KIEN桥的施工和澳凼三桥的施工

(见图4、图5)。

图5 平横悬臂架桥机用于澳凼三桥施工

图4 平横悬臂架桥机用于越南KIEN斜拉桥施工

成功开发了液压驱动、微电控制、独立转向系统轮胎载重车共计30多台(900t级动力平车见图6,DCY系列平板车运输车工作现场见图7);

图7 DCY系列动力平车在工作现场图6 900t级动力平车在重载试验中

公司不仅具有技术创新能力,也有强大的市场开发能力,目前,公司正在开展高速铁路、南水北调中线、西线特大型工程装备方面业务。其中高速铁路900t级架桥机和轮胎式运梁车设备已通过铁道部高速办主持的方案设计和技术设计评审,目前已经投入样机试制;高速铁路500米长钢轨铺设用的DPG500铺轨机经铁道部科教司立项,并已通过技术设计评审,目前已经投入样机试制。南水北调中线跨黄河渡槽造桥机施工工艺研究已经水利部报国家经贸委立项。

在产品的研制过程中,严格按照ISO9001质量保证体系的要求进行质量控制,包括设计控制、生产环节(包括外协及分承包商的评定及质量控制)的控制、销售及服务控制。对特殊结构及机构,成立专门的质量控制小组,同时制订特殊工艺及工艺评定标准,确保产品最终装配质量。

针对广州地铁四号线420t级30m及以下跨整孔箱梁采用架桥机进行整孔架设要求,郑州大方桥梁机械有限公司通过对国内外架桥机的研究,以及大方公司在桥梁施工设备方面的实践,推出了DF420型架桥机及DCY420型运梁车设计方案。

我公司将依靠专业的技术、专注的态度和专一的服务,为您提供满足工程要求的设备和服务。我们将在施工设备的实用性、安全性、工艺合理及先进性进行充分的技术交流与研究,为您提供满足施工质量和工期要求的高质量的架桥机。

大方桥机将使您建造精品工程,大方服务将使您创造工程精品。

9.1.2 设计的依据及设计指标

1、设计依据

☆铁路桥涵施工规范-------------------------------TB10203-2002

☆钢结构设计规范---------------------------------GBJ17-88)

☆起重机设计规范-------------------------------- GB3811-83)

☆铁路架桥机架梁规程-----------------------------TB10401.1—2003 ☆钢结构施工及验收规范---------------------------GB50205-2001

☆起重机设计规范---------------------------------GB3811-83

☆起重机试验规范和程序---------------------------GB5905-86

☆起重机械安全规程------------------------------ GB6067-85

☆钢结构设计规范-------------------------------- GBJ17-88

☆液压系统通用技术条件-------------------------- GB3766-83

☆低压电器基本标准------------------------------ GB1497-85

☆机动车运行安全技术条件-------------------------GB7258-97

☆架桥机型式试验细则

2、设计指标

(1)安全系数

起升钢丝绳安全系数n≥6

吊杆拉伸应力安全系数n≥5

结构强度计算安全系数n≥1.5

机构传动零件安全系数n≥1.5

抗倾覆安全系数n≥1.5

(2)架桥机利用等级为U0

(3)架桥机载荷状态为Q3

(4)架桥机整机工作级别为A3,机构工作级别为M4

3、技术设计说明

(1)技术设计概要说明

设计特点:

1)该架桥机采用跨2跨位架梁的施工方法,过孔工艺为利用中支腿托辊和后

支腿下行走机构实现过孔,安全可靠。

2)满足变跨、首末跨桥的架设功能。

3)架桥机可自行过孔和短距离转场功能;长距离时可利用运梁车进行驮运转

场。

4)该架桥机在架桥作业时需配置运梁车、提梁机配套使用。

5)该机调整前、后支腿的位置可架设30米及以下跨度的桥梁。

6)架桥机自身可实现调整前、中、后支腿的位置,而机臂无需调头,既能满

足双向架设功能。

7)行走机构采用变频技术,起升机构采用定子调压技术、实现了平稳启动和制动。整机采用了PLC程序控制技术,安全可靠。

8)整机重量较轻、重心较低、稳定性较好。

DF420型架桥机的主要技术性能

a、起吊能力: 420t

b、主梁挠度:≤L/700

c、适用纵坡:≤24‰,

d、适应曲线半径:≥600m

e、吊梁纵移速度:0-3m/min

吊梁横移速度:0-0.38m/min

吊梁升降速度:0-0.42m/min

f、起重大车空载速度:0-6m/min

g、架桥机自行过孔走行速度:0-1.5m/min

h、运梁车驮运架桥机走行速度:0 3km/h

i、整机总电容量:193kW,(架梁作业最大功率:70kW)

j、整机总质量:340t

k、h、外形尺寸: 64×11.9×9.2m

l、i、架梁作业效率:2片/天

标准作业周期表

(2)主要部件设计说明

该架桥机主要由以下几部分组成:机臂、后支腿、中支腿、前支腿、前后起重天车及吊具、走行轨道、液压系统、电气系统及安全辅助设施(检修平台、梯子、护栏等),详见技术设计总图。

机臂

机臂由2根主梁和前、后联系梁组成,总长64m,两主梁中心距11m。每根主梁分5段,承重部分钢箱梁截面宽0.9m,高2.26m,主梁材质采用Q345。主梁接头按等强度原则设计。主梁上设有起重天车走行轨道、中支腿托辊走行轨道。主梁一侧安装有人行走道,便于人员通过至前方墩台。

后支腿

后支腿布置于架桥机机臂尾部,采用正“U”型箱形结构,由可升降式下横梁、“L”立柱、行走机构、液压系统等组成。“L”立柱与下横梁采用销接结构。立柱与主梁之间采用法兰连结。法兰接头使用高强度大六角头螺栓连结副连结。

行走机构安装于可升降式下横梁底部,用于与中支腿托辊机构一起实现架桥机的过孔功能。下行走机构由四个双轮小车组成,一轮主动,一轮从动,小车既可绕水平轴作微小摆动(使两轮受力均匀),又可绕垂直轴转动,以便必要的横移。小车的传动形式,减速机型号,开式齿轮和行走轮直径与中支腿托辊机构完全相同,速度亦为1.47m/min。

架梁状态,后支腿支点作用于梁体的腹板中心线上。

架梁前的准备:支承油缸顶升使行走机构脱空,并在支承油缸上加设安全抱箍,然后油缸回缩使缸体支承在安全抱箍上(活塞杆不受力)。

架桥机过孔走行前的准备:支承油缸顶升,取下安全抱箍,然后支承油

缸完全收回使轮轨式行走机构落放在走行轨道上。

中支腿

中支腿布置于架桥机机臂中部,采用正“U”型箱形结构,由下横梁、立柱、下行走机构、托辊机构、液压系统等组成。立柱与下横梁及主梁之间采用法兰连结。法兰接头使用高强度大六角头螺栓连结副连结。

下行走机构用于中支腿自身的过孔走行:由两个单轮的主动轮箱和两个单轮的从动轮箱组成,它是在上托辊降下并与主梁脱离后,自己移向下一个桥墩,因而负荷较轻,主动轮箱由DSTF08a-0.55-9.5三合一减速机经开式传动(21/52)驱动,行走轮直径250,行走速度为3.01m/min。

托辊机构用于与后支腿一起推动架桥机纵移过孔:由两套六轮托辊组成,其中四个为主动,余两个为从动,在各支腿中它的负荷最大,分别各由两台DSTF10-1.1-3.3三合一减速机带动(代号中10为机座号,1.1为功率,3.3为输出轴转速),再经一级开式传动(21/58),驱动直径392的托辊;线速度为1.47m/min。

架梁状态,中支腿支点作用于梁体的腹板中心线上。

架梁前的准备:支承油缸顶升使行走机构脱空,并在支承油缸上加设安全抱箍,然后油缸回缩使缸体支承在安全抱箍上(活塞杆不受力)。

架桥机过孔走行前的准备:支承油缸顶升,取下安全抱箍,然后支承油缸完全收回使轮轨式行走机构落放在走行轨道上。

前支腿

前支腿为π型结构,布置于架桥机机臂的前端,与机臂铰接连接。主要由液压系统、托盘、伸缩立柱、枕梁、高度调节油缸等组成。

前支腿立柱在托盘内伸缩,使得支腿立柱高度可调,满足变坡、变跨、上桥台(或既有桥梁)的施工需要。前支腿立柱高度的调整利用高度调节油缸完成。

前、后起吊系统

起吊系统由起重大车、起重小车、小车横移机构、大车纵移机构、滑轮组、吊具等组成,其中起重大车担负混凝土梁的纵向移动,起重小车是作横向移动,将混凝土梁安放在适当的位置。

每台天车的纵移机构由4台4轮台车和起重大梁连接而成,采用电机驱动,纵移速度0~3 m/min。

每台天车的横移微调机构由2根液压油缸和1台泵站组成,采用遥控操作,可实现起升机构横向移位±600mm之功能。横移速度0~0.39 m/min。横移滑道采用聚四氟乙烯板与不锈钢板。

横移机构采用液压驱动。每台起吊系统分别由两台12.5t卷扬机、两台减速机及四个液压推杆制动器等组成。每台卷扬机采用双制动,为起吊安全作业提供保证。钢丝绳直径φ30。额定起升速度0~0.42 m/min。

吊具由吊具体、吊杆、螺母、垫块等组成。

三点起吊结构的实现:前起吊系统采用了均衡轮,使前吊点保持平衡。后起吊系统采用了绳头套环组件,使后吊点分成了两个单独吊点。调节其中某一个吊点时,就可以改变后吊点的平衡,目的是实现三点吊。

吊杆直径φ70mm,材质采用DG30Cr2Ni2Mo,其机械性能见下表

架桥机走行轨道

架桥机走行轨道为架桥机后支腿、中支腿的行走轨道,走行轨道采用双线特制轨道布置在梁体的腹板中心处,走行轨道底板宽400mm,高200mm,踏面宽70mm。两股走行轨道中心距4.0m。

液压控制系统

本机液压系统设计有前支腿液压泵站、中支腿液压泵站、后支腿液压泵站、前起重天车液压泵站和后起重天车液压泵站。每台泵站控制2根油缸,前、中、后支腿泵站采用手动操作;天车泵站采用电控+遥控操作。

前支腿液压泵站用于执行前支腿2台长行程油缸的伸缩功能,以实现变

坡、变跨、上桥台或跨既有桥梁作业;

中支腿液压泵站用于执行中支腿4台支承油缸的顶升和收缩功能;

后支腿液压泵站用于执行后支腿2台支承油缸的顶升和收缩功能;

前(后)后起重天车液压泵站站用于执行2台横移油缸横向±600mm的调整功能。

中、后支腿液压油缸处均设计有机械保险装置—抱箍,在架梁状态时,使油缸不承载,由机械保险装置—抱箍承载。

电气控制系统

DF420型架桥机的电气系统主要由定子调压调速系统(用于起升机构)、变频调速系统(用于各部走行机构)、液压控制系统、监控显示系统和发电机组(选购件)组成。有关发电机组的详细内容请参阅发电机组使用说明书。各部分的配置及运行速度(频率)如下:

Ⅰ、起升机构:主要由6只800A/1800V的可控硅,调速控制器及接触器组成,PLC控制。四台卷扬机均设有上升限位和过电流保护。

额定速度:0.42m/min

额定容量:4×16kW (每台卷扬机的功率为16kW)

Ⅱ、走行机构:主要由变频调速器和继电器组成,PLC控制,在各支腿上均配有压力变送器,司机室内有二次显示仪表,可直读各支腿的反力;配有4台工业摄像机,可随时监视架桥机过孔及落梁时的情况,整机配有风速风向

仪,可随时监视风力及风向,当风力超限时,附有语音报警。整机过孔、起重大车纵移、横移设有限位开关。

a〉、整机过孔:低速0.75m/min(25HZ)

工作速度1.5m/min(50HZ)

额定容量8×1.1kW

b〉、过孔作业前,中支腿单独移位:

低速0.75m/min

工作速度1.5m/min

容量2×0.55kW

c〉、起重大车纵移:重载工作速度3m/min(50HZ)

低速1.5m/min(25HZ)

空载返回速度4.5m/min(75HZ),同

时具备3m/min和 1.5m/min三种速度。

容量 16×1.5kW

e〉、起重小车横移:工作速度0.39m/min

容量2×4kW

发电机组(选购件)

配装VL260kW沃尔沃柴油发电机组,选用专用拖车底盘.最大总质量

6000kg,外形尺寸5200×2150×3420mm.设有刹车管路,电气线路快速接头,适用于轮式或履带式各种机动车辆牵引.新车走合里程1000km,走合期内限速40-50km/h.长期不用时,四个丝杆可支承车体.避免轮胎长时间受力.选用的发电机组均采用原装进口瑞典沃尔沃(VOLVO)公司柴油机,英国斯坦福(STAMFORD)交流发电机,BFK控制系统,发电机组具有低油耗,低噪声,振动小等优点并满足环保要求.

发电机组主要技术参数

额定功率 260 kW

柴油机型号 TWD1211G

柴油机产地瑞典沃尔沃遍达公司

(VOLVO PENTA)

柴油机转速 1500rpm

柴油机形式水冷,四冲程,直列六缸,燃油直接泵喷射及配合发动机一体的电子调速系统,后级冷却式。

调速系统美国GAC电子调速系统,速度调整率小于3%。

燃料消耗率 210g/ kWh

起动蓄电池电压 24V

安全保护系统低油压,高水温,超速及超次数启动等自动熄火装置

噪音 97dB(A)

发电机型号 HCI444E1

发电机产地新时代(NEW AGE)交流发电机公司

发电机结构无刷单轴承,剩磁建压自动励磁交流发电机

接线方式三相四线,Y形连接

频率 50Hz

电压 220V/380V

功率因数 0.8滞后

绝缘等级 H 级

控制电源电压 24V直流电源

发电机组外形尺寸 2890×1175×1905mm

质量 2290kg

质量(不含油箱) 2445kg

(3)架梁工艺(见附图)

步骤一:运梁车喂梁到位后,后支腿合拢关闭并支承。

步骤二:天车就位提梁。

步骤三:天车提梁纵移就位。

步骤四:后支腿开启,运梁车退出。

步骤五:后支腿合拢关闭,两台起重天车落梁并通过纵移和横移微调精确就

位。

步骤六:两台天车移至机臂尾部,架桥机准备过孔。

(4)过孔工艺(见附图)

步骤一:铺设架桥机走行轨道,中支腿与机臂脱空;

步骤二:中支腿自行前移一孔就位,中、后支腿变为移位状态,前支腿脱空。步骤三:驱动中支腿托棍机构和后支腿下行走机构使架桥机前移一孔就位, 前、中支腿处于架梁工作状态。

步骤四:两台起重天车移至机臂前端,后支腿开启,运梁车开始喂梁,架桥机准备架梁。

(5)R=600米曲线架设及过孔说明

架桥机架梁状态时,前支腿站位断面中心线应偏离墩中心桥梁曲线外侧约350mm,后支腿在过孔就位时应通过拨道或后支腿下走行转90度横向摆动,使后支腿断面中心线偏离桥梁曲线外侧约350mm,为保证架设时支点油缸作用在桥梁腹板上,可通过挪动支撑油缸的位置实现。天车横移机构具有横向±600mm的调整功能,满足架桥机曲线提梁和落梁对位需要。

4、DCY420型轮胎式运梁车简介

(1)主要用途

420吨运梁车主要用来运输混凝土预制箱梁,并可实现喂梁工况,同时,该运梁车可以驮运架桥机,满足架桥转场作业要求。

(2)主要技术规格

外形尺寸(长×宽×高):26.6×5.05×2.05±0.35m

轮系:2纵列12轴线

转向系统:由双杆系组成的双方向盘的动力转向系统

轴距:1500mm

轮距:2950/1450mm

运梁车自重 110t

最小转弯半径:36.5m(外侧) 27.35m(内侧)

轴载质量:载重400t 21.25t

接地比压:载重400t 0.45MPa

车用功率:330kW/2300rpm

满载最高车速:3km/h

空载最高车速:10km/h

最小稳定车速:0.12km/h

(3)主要结构布置及特点

1)总体布置

整车由车架、液压悬架、轮轴(驱动轮轴、从动轮轴)、发动机、液压系统、空气制动系统、电器系统、控制系统、转向系统和驾驶室等部件组成。

总体布置以车架为主心骨,在车架两端集中布置二组车轮,每组6排轮轴共12排、每组48个车轮共96个车轮,左端4排(第1、2、3、4排)16个车轮为驱动轮,接近中间位置安装发动机,本车选用二台风冷柴油机。在车架两端还设有二个功能完全相同的驾驶室。

整车是由8块车架纵横拼接而成,拼装后外形尺寸(长×宽×高):26600×5050×2050±350mm。为了便于运梁车的发运和不同工地间的转运,分解后的单元外形尺寸均满足公路、铁路运输要求。

整车转向采用动力转向系统。

2)车架

拼接式车架,车架由8个单元,纵横拼接而成;

·要满足受载后强刚度(挠度≤L/500)的要求;

·要满足几种长短的梁的运输要求;

·要考虑安装液压、气压、电气、控制等系统的专业要求;

·要满足公路、铁路运输的要求。

二个三点支承:

由于混凝土箱梁在运输过程中不得承受扭矩,所以在设计时特别予以考虑。

·箱梁与车架之间为三点支承

在车架两端设置4个液压支座,一端的二个液压支座为相互独立的二个油缸,形成二个支点,另一端的二个液压支座由二个油路相通的油缸组成,形成一个支点。

在载运箱梁时,支座表面装有防滑的硬橡胶垫。箱梁几何形状偏差可以

通过液压支座自动调节,保证箱梁不受扭。

·车架与液压悬架系统之间为三点支承。整车有24个轮轴,车身通过液压悬架支承在24个轮轴上。每根轮轴有4个车轮,共96个车轮。对车架纵向而言,二端各集中12个悬架,对车架横向而言,每侧各有12个悬挂,换句话说,在车架的前后左右4处各有6个液压悬架。二组的液压悬挂的油路接通。如此也组成一个三点支承,在运输过程中,路面的不平、横坡等情况,因三点支承的特点避免车架受扭。

3)发动机

本车选用国际名牌道依兹BF12L513C风冷、增压中冷发动机二台。它们纵向布置在车架的二侧。燃油箱容量按连续二班用油量设计。因发动机是风冷型,吸风口必须满足技术要求。

4)驾驶室

驾驶室设在车架的二端,在货台的下方。驾驶室的后半部件就借用车架。在设计中已考虑的要求有:

·为方便整车运行,设二个功能完全相同的驾驶室,为避免误操作,它们能互锁。

·为充分利用有限空间,按人机工程学要求,选用传递性好的座椅、布置各操作手柄、显示仪表、按钮、灯光、冷暖空调等。座椅居中设计。噪音小于65分贝。在载运箱梁时,箱梁比运梁车长出几米,所以对驾驶室的视角良好外,对上视角也要考虑到。所以挡风玻璃设计尽可能取大值。车门按ISO 规范设计,车顶考虑防落设置。

·驾驶室的附件有对讲机、喇叭、音响、可锁工具箱等,考虑内饰。

5)液压悬架

全车有24个液压悬架。24根轮轴,其中8根为驱动轴(装有16个液压马达和轮边减速器)。每个驱动轮轴安装4只轮胎,规格为11.00R20。

全液压悬架,可使所有轮轴均匀受载,并可使货台高低可调,调整范围为±350mm。

全车悬架相对车架为三点支承,以保证车架在运行时,不因路面变化而使车架受扭。如出现横坡大于4%的情况时,可以停车手动调整,通过液压悬架系统调平车架。

6)转向系统:是由双杆系组成的双方向盘的动力转向系统。由杆系机构和转向液压系统两部分有机组合而成。两杆系各用两个液压缸推动转向梯形横向摆动,从而推动杆系使各车轮产生相应的转角,为保证转向系实现纯滚动行驶,我们依各轮的实际转角与理论转角(保证所有车轮转向时的径向交于一点的各车轮摆角)误差最小为目标函数,用计算机来设计杆系的尺寸,其误差非常小。

两杆系的动作是通过液压系统的联系实现车辆转向的。双驾驶室、双转向盘,是用转换伐实际互锁的。

动力转向系统用两个泵来供油,它与悬挂系统共用这个油源。运梁车在行进过程中悬挂系统不动作。

(4)关键技术及解决方法

整车的关键技术有:

1)调平

按照“三平四不稳”原理。在设计上采用二个三点支承,在技术上: